Los desplazamientos de palets son operativas repetitivas que representan la mayor parte de los costes y del tiempo del personal que trabaja en un almacén. Instalar un circuito de transportadores automáticos es una buena solución para reducir estos costes, ya que elimina la necesidad de emplear equipos de manutención tradicionales utilizados por operarios. Por tanto, resulta una excelente opción para empresas de cualquier sector que deseen agilizar su operativa logística.

Los transportadores para palets son elementos que trasladan, acumulan y/o distribuyen la mercancía hacia las posiciones específicas que requiera la operativa logística de un almacén, de una fábrica o entre ambos. Están compuestos por un conjunto de rodillos o cadenas accionados por un motor que desplaza las cargas de forma controlada y continua.

Si bien los transportadores se asocian generalmente a instalaciones con un alto grado de automatización, en realidad, son cada vez más comunes en almacenes tradicionales. El motivo es que aumentan la productividad del almacén al optimizar los movimientos de la mercancía, reducir los tiempos de carga, descarga y transporte, así como garantizar un flujo constante de productos.

Ventajas de los transportadores

Los movimientos de palets (sobre todo en almacenes de un cierto tamaño y con grandes distancias a recorrer) consumen mucho tiempo de los operarios y, a su vez, exigen una actividad ininterrumpida por parte de los equipos de manutención, con el consiguiente riesgo de accidentes.

Para resolver esta situación, los transportadores automáticos sustituyen a los equipos de manutención tradicionales y a los operarios, que pueden ser reubicados en otras funciones. En consecuencia, la manipulación manual de las cargas disminuye, incrementándose la seguridad de la instalación.

Con el fin de minimizar el riesgo de accidentes, los transportadores incorporan elementos mecánicos (por ejemplo, encauzadores o topes que dirigen las unidades de carga) o electrónicos (fotocélulas o variadores de frecuencia que aseguran que los movimientos transmitidos a las unidades de carga sean suaves).

Al mismo tiempo, los transportadores son compatibles con los equipos de manutención tradicionales (como carretillas y transpalets) y pueden trasladar palets de medidas no estándar o de calidades inadecuadas. Para este fin, deben utilizarse palets esclavos o soluciones específicas.

Eficiente sistema de transporte

Una de las mayores ventajas de los transportadores es su versatilidad para construir infinidad de circuitos, desde un simple tramo recto de pocos metros hasta circuitos más complejos, que unen diferentes zonas, plantas o edificios, e incluso incorporan varias operativas.

De ahí que un gran número de elementos y componentes se puedan agregar para adaptar los circuitos a las características y requisitos del almacén, así como para salvar tramos con desnivel. Ofrecen muchas posibilidades y aplicaciones:

- Cumplir la función de búfer para productos que no precisen ser almacenados (cross-docking).

- Conformar circuitos de enfardado.

- Crear canales de consolidación de pedidos.

- Realizar premontajes, etc.

Es posible diseñar circuitos personalizados que aporten velocidad y rentabilidad a todo tipo de almacenes y fábricas. Estos se adecuan a las necesidades de transporte de palets más exigentes, como en las siguientes situaciones:

Comunicar el almacén con producción

Entre las operativas más repetitivas de un almacén se incluye el traslado de palets hasta las zonas de almacenaje y desde estas a los muelles u otros centros de producción.

Por un lado, los transportadores pueden comunicar distintas zonas del centro de producción. Dirigen la mercancía hacia las posiciones donde se preparan los productos o donde estos superan un conjunto de procesos para garantizar su calidad.

Por otro, se emplean para comunicar el centro de producción con el almacén. Pueden conectar directamente con la salida de las líneas de producción y con la zona de verificación y control de calidad.

Al ser un sistema que precisa una intervención de operarios mínima, se elimina cualquier error derivado de la gestión manual.

Los transportadores son un sistema de transporte que proporciona la máxima eficiencia en los procesos de entrada, expedición y manipulación de las unidades de carga

Comunicar distintos almacenes

Los transportadores conectan distintos almacenes que están separados entre sí. Estos circuitos son capaces de ampliar sus funcionalidades con la integración de lanzaderas o elevadores.

Las lanzaderas actúan como transportador principal de un circuito con varios orígenes y un solo destino, uniendo los distintos puntos entre sí. Son una buena opción cuando el flujo de movimientos no es elevado y hay que salvar grandes distancias al menor coste.

En los almacenes que se encuentran en plantas distintas es habitual instalar equipos de elevación para subir o bajar los palets entre transportadores situados a diferentes niveles de altura. El movimiento de elevación se realiza mediante un sistema de tracción empleando un contrapeso.

También hay elevadores de baja cota, que salvan pequeños desniveles en el suelo y cambian la altura de transporte.

Comunicar distintos edificios separados entre sí

Tanto los almacenes como las plantas de producción pueden encontrarse en edificios separados entre sí. Los transportadores posibilitan recorrer grandes distancias para trasladar la mercancía entre ambos puntos con total agilidad.

Pueden construirse túneles subterráneos o puentes elevados por los que discurran transportadores automáticos. De este modo, se evitan interferencias con la circulación habitual y los productos quedan protegidos de la intemperie.

Si se trata de grandes distancias, es frecuente instalar un circuito de electrovías. Consiste en un circuito cerrado con carros automáticos, o autopropulsados, que se desplazan sobre raíles electrificados.

Comunicar zonas diferentes dentro de un almacén

En ocasiones, deben comunicarse dos o más áreas dentro de un mismo almacén que está sectorizado. La sectorización se suele efectuar por varios motivos: cumplir con la normativa de seguridad, clasificar los productos según sus características, organizar la operativa o evitar los cambios de temperatura (como en las cámaras de congelación).

El circuito de transportadores automáticos es el cordón umbilical de la instalación que une todas las zonas. Con este sistema, se eliminan los movimientos repetitivos y se evitan interferencias con las demás operativas que se llevan a cabo en el almacén.

Una de las zonas más críticas de un almacén es la de picking. El circuito de transportadores es una buena solución para abastecer esta área con rapidez. Para agilizar la operativa, es posible incorporar una máquina apiladora y dosificadora de palets vacíos.

Automatizar la entrada y salida de palets en un almacén tradicional

La entrada y salida del almacén puede estar compuesta por transportadores que trasladen los palets desde recepción hasta otro punto del almacén, como los pasillos de almacenaje, y desde ahí hasta expediciones.

Las características y necesidades de cada almacén determinarán qué tipo de transportadores y elementos se usarán en cada momento (transportador de cadenas, de rodillos, dosificador y apilador de palets vacíos, etc.).

En aquellos almacenes en los que se opera con transpalets, se puede instalar una mesa hidráulica en el inicio del circuito que eleve la carga hasta la altura del transportador. Una vez el palet ha llegado a su destino, otra mesa hidráulica lo desciende hasta el nivel del suelo para que los operarios lo retiren del circuito.

Por su parte, en los almacenes donde se emplean carretillas torre (bilaterales o trilaterales), los transportadores pueden conectar los muelles de entrada y salida con los extremos de los pasillos. Estas carretillas trabajan únicamente en el interior de los pasillos de almacenaje y se encargan de introducir y retirar los palets de sus ubicaciones en las estanterías. Los transportadores proporcionan y retiran los productos con rapidez, incrementando el rendimiento de la instalación en general.

Formar canales de acúmulo

Los transportadores son idóneos como sistema de acúmulo ordenado. Es decir, los palets quedan en espera creando un búfer (almacén de estancia corta) o para regular los flujos.

El acúmulo se puede hacer de dos maneras:

- Transportador de rodillos con acúmulo mecánico. Los transportadores están en continuo movimiento. Disponen de accionamientos mecánicos que los detienen cuando un palet se posiciona encima. Una vez el palet avanza, desactivando el accionamiento, el movimiento de los rodillos se reanuda para que el que se encuentra detrás ocupe su posición.

- Transportador de acúmulo secuencial. Son transportadores rectos (de rodillos o cadenas) capaces de crear un búfer que regule las entradas o salidas de palets. En este caso, el acúmulo es secuencial, en base a unos criterios parametrizados y utilizando fotocélulas que detectan la posición exacta de los palets.

El acúmulo se suele emplear en las precargas. Este sistema consiste en agrupar los palets de un mismo pedido o ruta para agilizar la operación de carga en los camiones de distribución.

También es muy habitual para clasificar y descomponer los palets en las operativas de cross-docking. Cuando la mercancía llega al almacén, se distribuye en pedidos que se expiden sin almacenarse. Los transportadores son un buen sistema donde depositar los palets temporalmente, evitando tener que colocarlos en el suelo y minimizando el movimiento de carretillas.

Incorporar procesos automáticos

Un circuito de transporte puede incluir enfardadoras, flejadoras, básculas, puertas de apertura automática, etc., que disponen de su propio módulo de control. La interconexión de estos equipos con los transportadores es muy simple.

Es habitual instalar un puesto de inspección en el que se verifica el estado de los palets y que su peso y sus medidas correspondan con los requisitos de calidad exigidos. En el caso de que el palet no supere el control, la unidad de carga se rechaza y un panel operativo muestra su defecto para que sea reacondicionado.

Cadenas o rodillos

Un circuito puede transportar los palets mediante rodillos, cadenas o combinando ambos elementos mecánicos. Su elección dependerá del tipo de palet a trasladar, sus dimensiones, el recorrido del circuito y la posición en la que se manipulen los palets tanto en el punto de inicio como en el de destino.

Los transportadores se adaptan a cualquier medida de los palets. En el caso de los europalets (800 x 1.200 mm), su posición de desplazamiento es diferente si se emplean rodillos o cadenas.

Con rodillos, los palets se desplazan alineados en sentido longitudinal a los patines. En cambio, con cadenas, los palets están orientados en sentido transversal a los patines.

En un tramo recto, los módulos de los transportadores deberán ser todos iguales (cadenas o rodillos). No obstante, en tramos en forma de L, existen dos opciones:

- Combinar cadenas y rodillos para cambiar el sentido de desplazamiento de los palets colocando un transportador mixto de cadenas y rodillos en una esquina.

- Utilizar un transportador giratorio en una esquina para que el palet circule en el mismo sentido durante todo el recorrido.

En función del rango de temperaturas en las que se vaya a trabajar y las condiciones, que se deban soportar, se escogerá entre tres modelos de transportadores: para temperaturas positivas, para temperaturas negativas y para zonas húmedas o ambientes agresivos.

Estos últimos están construidos en acero inoxidable y son muy resistentes a la corrosión. Resultan especialmente indicados en las áreas de producción de alimentos, ambientes agresivos, o en aquellos que requieran limpieza con agua o productos desinfectantes.

Los módulos de los transportadores pueden ser de rodillos o cadenas dependiendo del sentido de desplazamiento de los palets

‘Plug and play’

El modelo plug and play (enchufar y usar) se basa en una conexión muy simple: un transportador se conecta a otro y se transmiten la señal y potencia para activar su movimiento. Solo se necesita un armario de potencia conectado al primer transportador del circuito.

Este modelo supone un avance significativo dado que el circuito es modificable en todo momento, con la incorporación de nuevos transportadores.

Destaca por su fácil montaje (sin personal especializado), así como por la rapidez en la entrega y puesta en marcha. Además, está preparado para comunicarse con elementos externos del circuito como enfardadoras, escáneres, elevadores, puestos de inspección, puertas de accesos, etc.

A fin de garantizar su correcto funcionamiento, el circuito únicamente ha de cumplir las siguientes condiciones:

- Tener un solo origen y un solo destino.

- Tener un solo origen y un solo destino, que a su vez sea reversible.

- Tener varios orígenes y un solo destino.

Es un sistema reversible, ya que mediante un simple conmutador, se puede invertir el sentido de desplazamiento de todo el circuito y que los palets se trasladen en ambas direcciones.

El modelo ‘plug and play’ permite al usuario conformar su propio circuito: los módulos se acoplan en línea y se conectan entre sí; cada módulo reconoce e interactúa con el anterior y el posterior

Máxima seguridad

El circuito de transportadores debe contar con sistemas de protección como cerramientos de seguridad, defensas para transportadores, paneles de malla, pasos peatonales y puertas con control de acceso.

Asimismo, es imprescindible proteger los elevadores, lanzaderas y otros elementos con movimiento automático para evitar la entrada de personas en su radio de acción.

Los elevadores disponen de vallados, barreras ópticas y puertas de acceso para el mantenimiento, así como de puertas rápidas automáticas para el paso de palets.

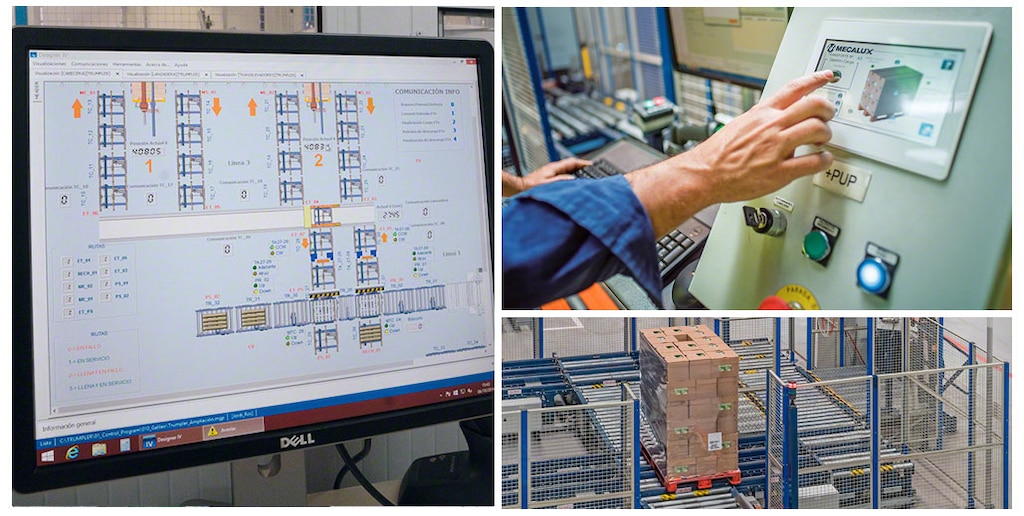

Sistema de control

Los transportadores necesitan un sistema de control que dirija su funcionamiento. A partir de unas secuencias previamente parametrizadas que prevén el recorrido, la cantidad de transportadores, el tipo de módulos, las fotocélulas y el resto de elementos que componen el trayecto, los palets avanzan en una dirección, se detienen, giran, etc.

Es indispensable colocar fotocélulas en los transportadores que detecten la ubicación exacta de los palets, para que el sistema de control pueda transmitir las órdenes e indicar el siguiente movimiento.

Cada transportador cuenta con cajas modulares destinadas a controlar la potencia y las señales. Estas cajas están conectadas a un armario central –encargado de distribuir la potencia entre las distintas cajas modulares– y al PC o PLC de control.

Para más información visite nuestra página de transportadores de palets y/o consulte el catálogo PDF.