INVESTIGACIÓN LOGÍSTICA

Por Diego Pacheco, Daniel Møller Clausen y Jendrik Bumann

Los almacenes constituyen un pilar central de la cadena de suministro y la experiencia del cliente final. Sin embargo, las personas responsables de estas instalaciones se enfrentan a continuas dificultades que deben abordar en su día a día. Algunas de las más críticas son los controles de calidad insuficientes, los procesos redundantes, los diseños mal implementados y la información inexacta sobre el inventario del que disponen. Si no se toman medidas, cada uno de estos aspectos puede acarrear costes adicionales, la pérdida de rendimiento y generar insatisfacción entre los usuarios.

En el sistema de producción Toyota, a las actividades que no agregan valor se les denomina muda. Entre los siete tipos de desperdicio se encuentran los tiempos de espera, la sobreproducción, la manipulación excesiva de mercancía, los traslados innecesarios, el procesamiento inadecuado, los defectos y el sobrestock.

Ser consciente del estado actual del almacén es un paso esencial para identificar los desperdicios que se dan en su interior. Esto se logra mediante el análisis de datos, la observación de almacenes, entrevistas o cuestionarios, el análisis de Pareto de los productos y recursos lean como los mapas de flujos de valor (VSM, por sus siglas en inglés) o Genba Shikumi, es decir, una herramienta cuantitativa basada en vectores y matrices de correlación sucesiva, entre otros métodos. Y si se busca un alto rendimiento y competitividad en las operaciones, es necesario ejecutar programas de mejora continua.

Cuellos de botella en un almacén de distribución

En el estudio examinamos el funcionamiento de un almacén de distribución danés perteneciente a una pyme. En él trabajan un jefe de almacén a tiempo completo y un asistente a tiempo parcial, y la empresa vende productos a toda Europa bajo los modelos B2B y B2C. Primero se desarrollaron estrategias para identificar los desperdicios operacionales y reducirlos y, después, se aplicaron los hallazgos a esta compañía.

En las primeras tomas de contacto, nuestro equipo de investigación constató que los directivos estaban al tanto de que varios problemas operativos afectaban al desempeño del negocio. De no responder proactivamente a la situación, las dificultades podían obstaculizar la escalabilidad de la empresa en el mercado.

La recogida de datos para su análisis se llevó a cabo en varias fases. Para empezar, se mantuvo una entrevista con el propietario de la compañía a fin de conocer la organización, su personal y la problemática de la instalación. Luego, se efectuaron tres visitas y se recogieron más observaciones. También se distribuyó un cuestionario para recopilar información de proveedores y envíos y se utilizaron informes de ventas e inventarios para determinar el beneficio que aportaba cada familia de productos.

Detección de procesos inadecuados

Apreciamos que, cuando no había precipitaciones, la descarga y clasificación de mercancía podía tener lugar al aire libre, con más espacio. En cuanto al proceso de packaging y de envío, el factor más determinante era la disponibilidad de cajas y rellenos adecuados. Cuando llegaba un camión, no existía un sistema para colocar las referencias y, a la hora de preparar pedidos, en ocasiones no se encontraba la mercancía. En esos casos, el picker buscaba el artículo, pedía ayuda a un compañero o daba por finalizado el pedido sin alguno de los productos. Si no había un embalaje apropiado, el operario debía conseguir alguna caja por el almacén.

De media, la empresa envía 128 productos al día en una única remesa. Cada dos meses su principal proveedor le hace llegar 367 paquetes con 9.715 artículos y, aunque la comunicación entre ellos se da a través de correo electrónico, el flujo de información dentro de la compañía sigue siendo manual.

Sin un sistema para ubicar las referencias, todo el conocimiento de las existencias queda en manos del gerente, lo que hace al negocio vulnerable si este empleado se ausenta durante un periodo prolongado

Con solo un trabajador a tiempo completo, los empleados de la oficina deben ayudar con la descarga de los camiones. Si se alarga más de una hora, hace falta pagar un extra a la empresa de reparto y, sin equipos para el trabajo, el esfuerzo físico es agotador. Además, y debido a que la carga se llevó a cabo de forma aleatoria, los productos solo se clasifican por categoría al salir del camión, lo que consume mucho tiempo.

Sin un sistema para ubicar las referencias, todo el conocimiento de las existencias queda en manos del gerente del almacén, lo que hace al negocio vulnerable si este empleado se ausenta durante un periodo prolongado. La falta de información sobre el inventario y una formación limitada provoca que los operarios hagan muchas preguntas, lo que dificulta el trabajo del encargado y del personal de la oficina.

En cuanto a la selección de los artículos, el proceso de picking empezaba cuando un empleado del almacén cogía una hoja de pedido. A continuación, la utilizaba como una picking list y la depositaba en una bandeja. Descubrimos que, cuando un pedido recién llegado se colocaba en la parte superior de la bandeja en vez de en la inferior, se producían retrasos en los anteriores. Las etiquetas de las cajas son pequeñas y poco claras, lo que hace difícil su lectura. Las cajas se apilan una encima de otra complicando su manipulación. Sin un sistema de gestión de almacenes, los trabajadores dependen de su memoria para encontrar las rutas más rápidas, lo que supone un reto adicional para los empleados temporales.

Resultados y mapa de flujos de valor

Los resultados mostraron que la mayoría de los procesos del almacén eran mejorables. Aunque la empresa ha crecido no ha modificado su forma de trabajar, lo que ha generado múltiples problemas como la doble manipulación de mercancías o double handling. A su vez, los operarios no reciben los comentarios que los clientes hacen sobre su trabajo ni pueden visualizar los errores cometidos.

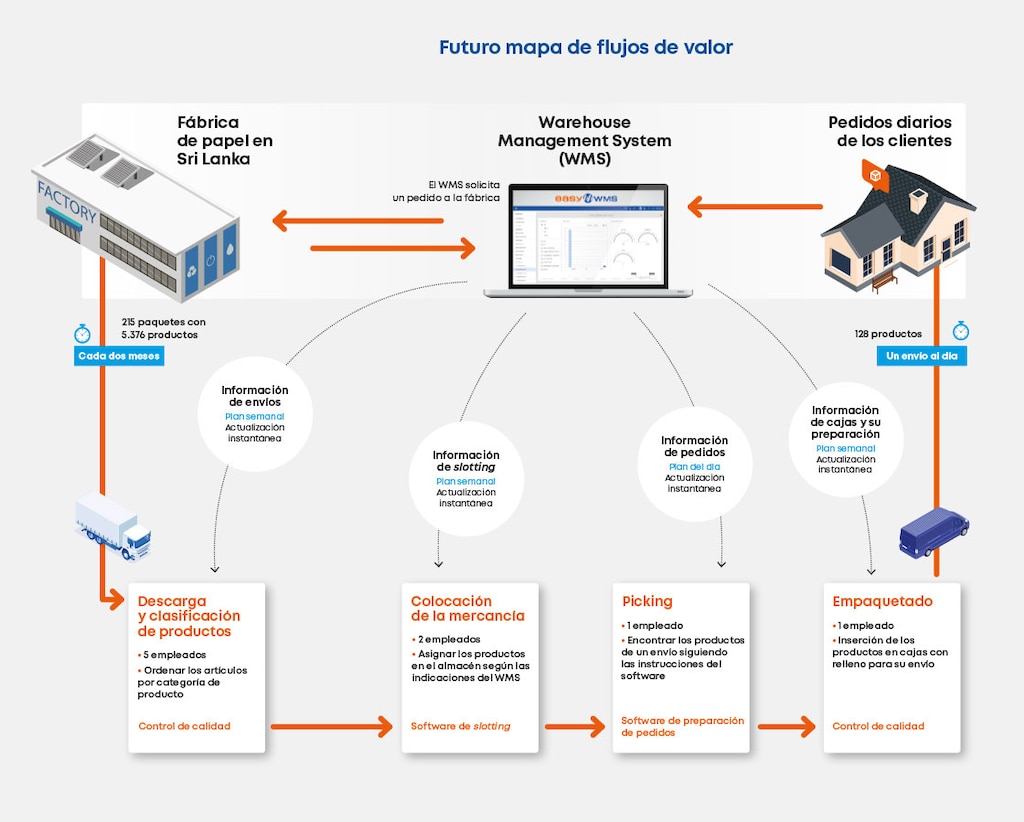

El estudio encontró que los tres desperdicios principales de esta compañía danesa eran los tiempos de espera, la manipulación excesiva de la mercancía y los traslados innecesarios. Junto con la operativa global, la descarga y la clasificación de artículos son las áreas que requieren de una atención urgente. Así, se propuso una serie de cambios para el mejor funcionamiento del almacén que se recogieron en el futuro mapa de flujos de valor.

El cambio más significativo propuesto en el nuevo mapa de flujos de valor fue la implementación de un software de gestión de almacenes (SGA o WMS, por sus siglas en inglés). Este sistema mejora todo el flujo de valor y está equipado con los datos de todas las referencias. Proporciona información sobre los envíos de los proveedores con antelación, lo que permite a los trabajadores estar preparados antes de las recepciones. Asegura que haya suficiente espacio en el almacén al asignar una ubicación a cada producto antes de su llegada y, además, en este supuesto, estaría conectado a programas de picking por voz. Al ser capaz de leer los advanced shipping notices (ASN), también emite avisos relacionados con los procesos de descarga y clasificación.

Otra conclusión fue la necesidad de establecer procedimientos normalizados de trabajo (PNT) para el proveedor, el proceso de descarga y clasificación y el embalaje. Estos procedimientos incluyen requisitos relacionados con el tamaño y la visibilidad de las etiquetas y sobre cómo estructurar las referencias antes de un envío.

Utilizar un software de gestión de almacenes

Un SGA tendría un impacto positivo en todas las operativas del almacén, tanto si se utiliza en solitario como si se integra en un sistema de planificación de recursos empresariales (ERP). Implementar un SGA puede disminuir los tiempos de espera, la manipulación excesiva de mercancía y los traslados innecesarios. A su vez, aplicar y desarrollar pronósticos de ventas contribuye a lograr niveles de inventario más precisos y a evitar la merma.

Uno de estos programas puede solucionar problemas de slotting y prever la ubicación de nuevas referencias siguiendo el método ABC. Se asegura de que los productos más pesados se almacenan junto a las estaciones de picking y coloca cerca los que suelen venderse a la vez. También puede actuar como una herramienta de planificación gracias a su capacidad de determinar si hay suficientes cajas de distintos tamaños para el empaquetado de la mercancía.

El rendimiento del almacén afecta a múltiples áreas y mejorar sus procesos aporta ventajas al conjunto del negocio

El estudio y la comprensión del origen del desperdicio operativo hace que los empleados entiendan la importancia de su trabajo, lo que incrementa la satisfacción laboral. Los hallazgos muestran que atajar estas situaciones conlleva una mejor asignación de los recursos, lo que fomenta el crecimiento empresarial y nuevas oportunidades comerciales.

El rendimiento del almacén afecta a múltiples áreas y mejorar sus procesos aporta ventajas al conjunto del negocio. Así, el mapa de flujos de valor de la empresa de distribución danesa revela un tiempo total de producción de 1.721,29 horas que, tras comenzar a utilizar un SGA e implementar mejoras en todas las operativas, se rebajaría en un 41,4%.

AUTORES DE LA INVESTIGACIÓN:

Diego Pacheco, Daniel Møller Clausen y Jendrik Bumann. Departamento de Tecnología y Desarrollo empresarial de la Facultad de Ciencias Empresariales y Sociales de la Universidad de Aarhus (Dinamarca).

Publicación original:

De Jesus Pacheco, Diego Augusto, Møller Clausen, Daniel, Bumann, Jendrik. 2023. “A multi-method approach for reducing operational wastes in distribution warehouses”, in International Journal of Production Economics 256 (Elsevier).

© The Authors. Licensed under CC BY 4.0