Las ventajas del método ABC para la clasificación de inventarios en el almacén

El método ABC de clasificación de inventarios permite organizar la distribución de las distintas mercancías dentro del almacén a partir de su relevancia para la empresa, de su valor y de su rotación. Con este sistema se prioriza la adquisición y colocación de los productos no por su volumen o cantidad, sino por el aporte económico que suponen para la empresa.

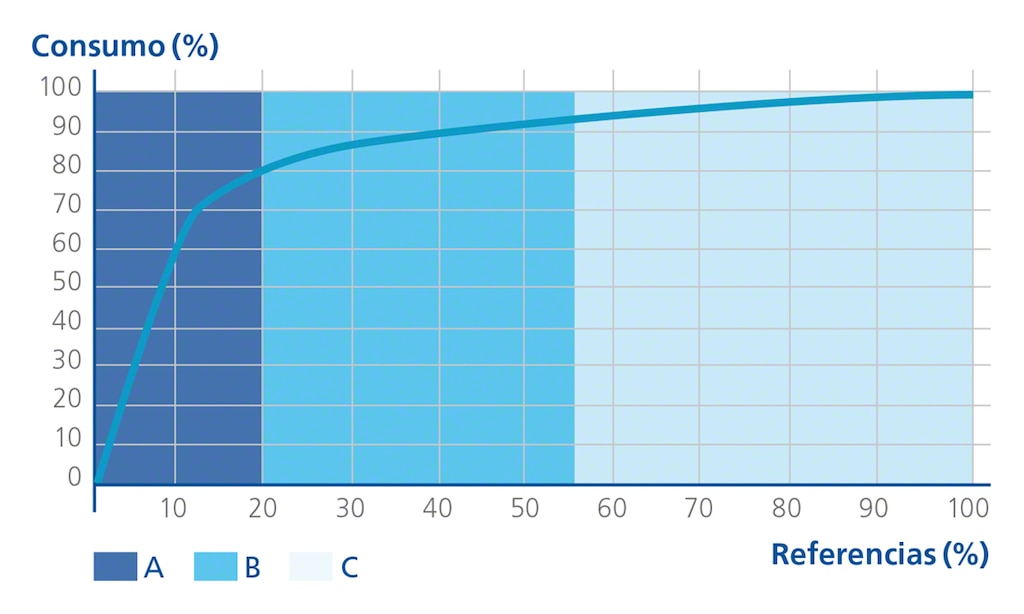

El sistema ABC se basa en el principio de Pareto o regla del 80/20, que indica que el 20% del esfuerzo es responsable del 80% de los resultados. Si lo aplicamos al ecosistema del almacén, el 20% de los artículos generan el 80% de los movimientos de mercancía, mientras que el 80% de los productos origina el restante 20% de movimientos.

Los niveles de clasificación de inventarios con el método ABC

Las referencias se clasifican en tres niveles:

- Artículos con rotación A

En cantidad, suelen ocupar el 20% de los inventarios, pero son los que más rotación experimentan y, por tanto, tienen una importancia estratégica. Las referencias A son los productos en los que la empresa tiene invertido más presupuesto y generan el 80% de los ingresos, por lo que es prioritario evitar las roturas de stock.

También pertenecen a este grupo aquellos SKU que, por sus características, son críticos para el buen funcionamiento de la empresa. En cualquier caso, es recomendable mantener un control de stock exhaustivo de las referencias clasificadas como A con inventarios frecuentes, o incluso permanentes.

A la hora de ubicar las referencias A en el almacén, tienden a situarse en zonas bajas, de acceso directo y fácil para el operario, así como cerca de los muelles de salida.

- Artículos con rotación B

Comprenden la franja de rotación media y suelen representar, en cantidad, el 30% de los inventarios. Estos artículos se renuevan con menos velocidad, por lo que su valor y relevancia es menor frente a los productos A.

En este caso, hay que prestar atención a la evolución de las referencias clasificadas como B por si pueden dar el salto a la rotación A o, en cambio, convertirse en productos C. El aprovisionamiento de este tipo de stocks puede funcionar con la regla del stock mínimo/máximo, en lugar de estar sujetos a un control exhaustivo sobre las compras y emitir pedidos de modo continuo (como bien puede ocurrir con los A).

En el almacén, se ubican en zonas de altura intermedia cuyo acceso no es tan directo como en las posiciones que ocupan los productos A, pero tampoco resultan ser las más inaccesibles.

- Artículos con rotación C

En su conjunto, los productos C son los más numerosos, llegando a suponer el 50% de las referencias almacenadas. Sin embargo, también son los menos demandados por parte de los clientes.

Al no ser artículos estratégicos, los recursos dedicados a controlar estas referencias pueden ser más modestos y el reabastecimiento suele ajustarse con stocks de seguridad. En cualquier caso, es aconsejable vigilarlos para que no terminen formando un inventario obsoleto y de nula rotación. La cuestión que se suscita con los productos C es: ¿conviene invertir parte del presupuesto en mantener stock de estas referencias?

En la instalación de almacenaje, como se necesita acceder a ellos de manera esporádica, ocupan las zonas más altas o menos accesibles, así como las zonas más alejadas de los muelles de salida.

¿Cómo realizar la clasificación de productos con el sistema ABC?

No existe una convención única para clasificar los productos en las categorías A, B y C. Cada empresa lo determina atendiendo a su modo de operar concreto y a las características de la demanda y los productos. Si acudimos a la teoría, existen tres métodos principales para calcular la rotación de existencias en el inventario:

- Clasificación ABC por coste unitario:

Las mercancías se ordenan dependiendo del nivel de inversión en inventario que se destina a cada una de ellas, es decir, a mayor coste de la mercancía, mayor atención se pone en la gestión del aprovisionamiento. Este enfoque resulta útil cuando se almacenan productos de muy distinto valor (no tanto cuando sus precios son similares).

- Clasificación por valor total en inventario:

La diferencia frente al anterior es que este sistema tiene en cuenta las unidades que se guardan en stock de cada referencia en el momento en que se realiza el cálculo.

Usando este método, es frecuente que, a la hora de ordenarlos, los artículos queden en los límites entre categorías y sea más complejo determinar la clase a la que pertenecen. Además, la clasificación cambia de forma continua y esto hace necesario que se tenga que recalcular semanal o mensualmente para evitar que el sistema quede desfasado.

- Clasificación ABC por utilización y valor:

Se trata del método más extendido a la hora de organizar el almacén. Considera como base del cálculo la demanda de las mercancías y el valor de las mismas. Este método va un paso más allá respecto a los anteriores: a pesar de que un producto sea relevante para el inventario por su alto valor, si este no se vende con frecuencia, no ocupará el espacio dedicado a referencias A en la instalación de almacenaje.

En este sentido, hay que destacar que, para que el método ABC se ajuste más a la realidad, la demanda de un producto no es la única métrica que debemos contemplar. Cabe no perder de vista otras consideraciones como el margen de beneficio de cada producto o el impacto de las roturas de stock.

La diferencia entre los dos métodos radica en los criterios que se usan para ordenar las mercancías, pero la manera de agrupar las referencias parte del mismo principio. Con los datos volcados en una tabla o una lista, las cifras se organizan de mayor a menor y, en este orden, los productos que representen el 15% superior serán los A (en las primeras posiciones), el 20% siguiente se clasifican como B y el 65% restante serán los C (ocuparán desde aproximadamente la mitad hasta los últimos puestos en la tabla).

Aplicar el método ABC en la organización del almacén

El método ABC es uno de los pilares sobre los que se asienta el layout del almacén. ¿Cómo sacar provecho a esta clasificación de inventarios para la organización de las mercancías en el almacén?

1. Ajusta los sistemas de almacenaje a cada clase de referencia para aprovechar el espacio

Hay que partir de la idea de que la clasificación según el método ABC es un parámetro más que tener en cuenta en la gestión de ubicaciones y debe combinarse con otras características importantes de los productos como su nivel de peligrosidad, la temperatura a la que se deben almacenar, el volumen y tamaño…

¿Cómo se relacionan entonces el método ABC y los sistemas de almacenaje? Se aconseja equipar el almacén con distintos tipos de estanterías con el fin de que se ajusten al movimiento que haya de cada grupo de productos y, además, optimicen el espacio de almacenaje disponible. Estandarizar las unidades de carga en palets o cajas ayuda a flexibilizar la gestión de ubicaciones en el almacén, puesto que posibilita la reorganización de las mismas.

Por ejemplo, una práctica habitual es ubicar las referencias A en estanterías compactas cercanas a los muelles de salida o a la zona de picking, ya que habrá mayor número de palets por referencia en continuo movimiento. Por otro lado, las mercancías con menor rotación se situarán en estanterías para palets, que aseguren un acceso directo al producto cuando sea preciso. Un ejemplo de rediseño del layout siguiendo este tipo de estrategia es el almacén de la empresa española Marvimundo.

2. Agiliza el transporte entre las distintas zonas con sistemas automáticos

El método ABC es útil para clasificar el inventario en función de su valor y de la rotación de existencias. No obstante, cuando la mayoría del catálogo en stock debe ser expedido en plazos muy ajustados (como les ocurre a muchos almacenes dedicados a la logística de e-commerce), es primordial dotar a la instalación de la agilidad necesaria para preparar los pedidos a tiempo. ¿Cómo lograrlo?

- Los sistemas de transporte automáticos como los transportadores de rodillos permiten acelerar el movimiento de mercancías limitando el número de maniobras en el picking y ahorrando tiempo dedicado a desplazamientos.

- Los carros motorizados como el Pallet Shuttle facilitan la extracción de cargas en sistemas de almacenaje compactos, tanto en su versión semiautomática como en la totalmente automatizada con transelevadores.

- Una correcta selección del método de picking o de preparación de pedidos y la organización del proceso son aspectos fundamentales a la hora de optimizar las rutas de extracción de cargas.

3. Aprovecha el potencial de un SGA para establecer reglas de ubicaciones a partir del método ABC

Con los sistemas de gestión del almacén se saca el máximo partido a la clasificación de mercancías mediante el método ABC. Este software posibilita:

- Configurar estrategias de desfragmentación: tiene por objetivo compactar al máximo el espacio de almacenaje redistribuyendo las mercancías en base a su zona de rotación o acercándolas a la salida para agilizar su expedición.

- Organizar las prioridades en cuanto a la reposición de stock para surtir las zonas de almacenamiento y de picking y que en ningún momento se produzcan parones en el proceso de preparación de pedidos.

- Realizar un seguimiento preciso de los movimientos de mercancías: el control del stock es esencial para asignar clases ABC a los distintos productos. Al final, la clasificación suele variar y es común encontrar artículos que cambien de categoría. En consecuencia, convendrá reorganizarlos en el almacén o realizar cambios en la zonificación del layout.

La clasificación de las referencias según el método ABC permite ahorrar tiempo y esfuerzo en las operaciones ligadas a la logística de almacenamiento. Si crees que tu almacén tiene potencial de mejora en este sentido, contacta con nosotros y pondremos a tu disposición nuestra dilatada experiencia en el sector.