El ciclo combinado de los transelevadores: ¿capacidad o velocidad?

Entendemos por ciclo combinado o ciclo doble en un almacén automático el movimiento que realiza un transelevador al depositar la mercancía y, en el mismo momento, recoger otra.

Recordemos que los transelevadores son como grúas que se desplazan dentro de los pasillos del almacén y sitúan o extraen automáticamente la mercancía en los huecos de las estanterías de palets. Gracias al ciclo combinado, se reducen movimientos y, por tanto, se agilizan los flujos.

Todos las instalaciones automáticas de Mecalux son compatibles con ciclos combinados (en caso de que la operativa lo requiera). Esto acelera considerablemente la gestión de la mercancía. No obstante, este concepto en apariencia sencillo implica en ocasiones complejos cálculos que analizamos en este artículo. Al final, al diseñar el almacén, habrá que decidir entre si obtener un mayor número de ciclos o una mayor capacidad de almacenaje.

Diferencia entre ciclo simple y ciclo combinado

El ciclo simple hace referencia a las entradas y salidas de mercancía de las estanterías de forma independiente. En el movimiento de almacenaje, el transelevador únicamente recoge las unidades de carga de la cabecera y las deposita en las estanterías para volver sin carga al punto de entrada del almacén. En el movimiento de extracción, el transelevador recoge la mercancía de la ubicación y la traslada hasta la salida del almacén automático. El ciclo simple es el movimiento normal cuando se ha recibido una gran mercancía y el transelevador solo tiene que dedicarse a guardarla (sin nada que extraer). Pero es poco práctico cuando se entremezclan movimientos de almacenaje y de extracción.

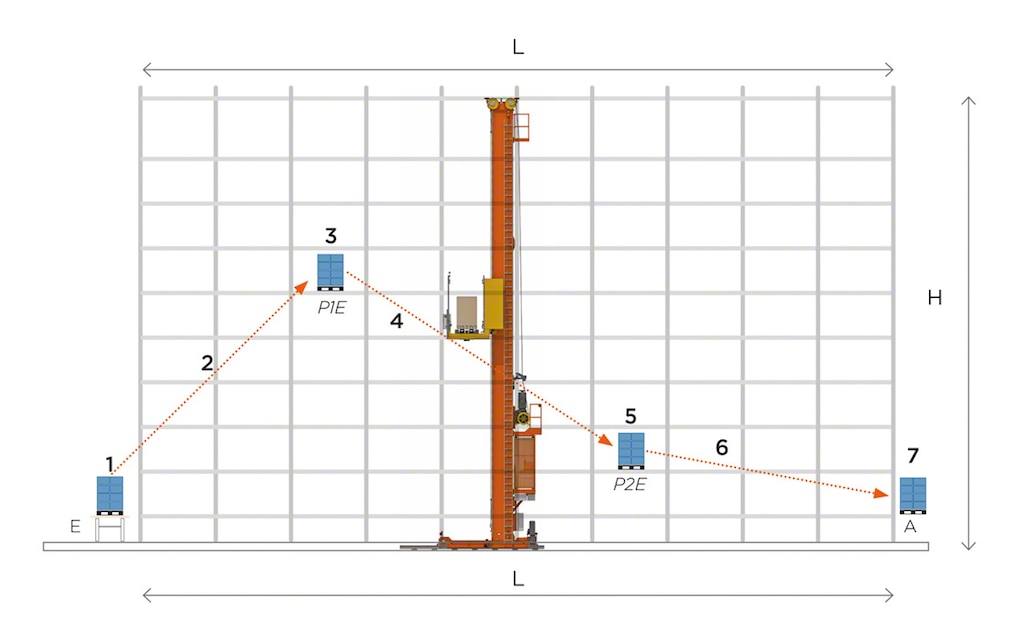

El ciclo combinado es el movimiento que hace un transelevador cuando, partiendo desde la cabecera del pasillo, deposita un palet o una caja en la ubicación correspondiente de la estantería y, tras un pequeño desplazamiento, retira otra carga situada en otro hueco de la estantería y la conduce hasta el transportador de salida o hasta la ménsula que se sitúa al final del pasillo. Como es evidente, aquí la gestión es mucho más eficiente, ya que en un solo movimiento se realizan dos acciones, lo que multiplica el rendimiento del almacén.

El tiempo de ciclo de un transelevador

El tiempo de ciclo es el indicador básico que determinará el número de unidades de carga que podremos mover en nuestro almacén automático durante un cierto período.

Podemos definir el tiempo de ciclo como el tiempo que emplea un transelevador desde que toma un palet de la cabecera, lo deposita en la estantería, extrae otro y lo entrega (en la misma cabecera o en la del otro extremo del pasillo). Es decir, es la suma de tiempos de valor constante (independientes de la posición de las mercancías), así como la de los tiempos variables relacionados con las traslaciones.

Los tiempos están directamente relacionados con los datos técnicos de los transelevadores (aceleraciones, velocidades, tiempos de posicionado, etc.) y de las distancias a recorrer en cada caso.

A partir de los distintos tiempos de ciclo, podemos estimar el tiempo medio del ciclo de un transelevador, que es un valor estadístico con el que podremos tener una idea aproximada de la capacidad de movimientos que obtendremos en nuestro almacén.

Calcular el número de ciclos combinados

Para calcular el número de ciclos combinados que puede hacer un transelevador en estanterías de simple profundidad es indispensable tener en cuenta la normativa UNE 58912, la cual recoge distintos escenarios (tipos de movimientos posibles) que nos ayudarán a definir el rendimiento de un almacén automático. El cálculo es válido tanto para almacenes automáticos de palets como de cajas.

Para el cálculo de cada uno de estos escenarios, hay que sumar los tiempos que tarda el transelevador en desplazarse de un punto a otro y los tiempos de transferencia de cada movimiento.

Existe el caso en el que el punto de entrada (E) no coincide con el punto de salida (A). En este escenario, también deberemos sumar el tiempo que tarda el transelevador desde el punto de entrada hasta el punto de salida.

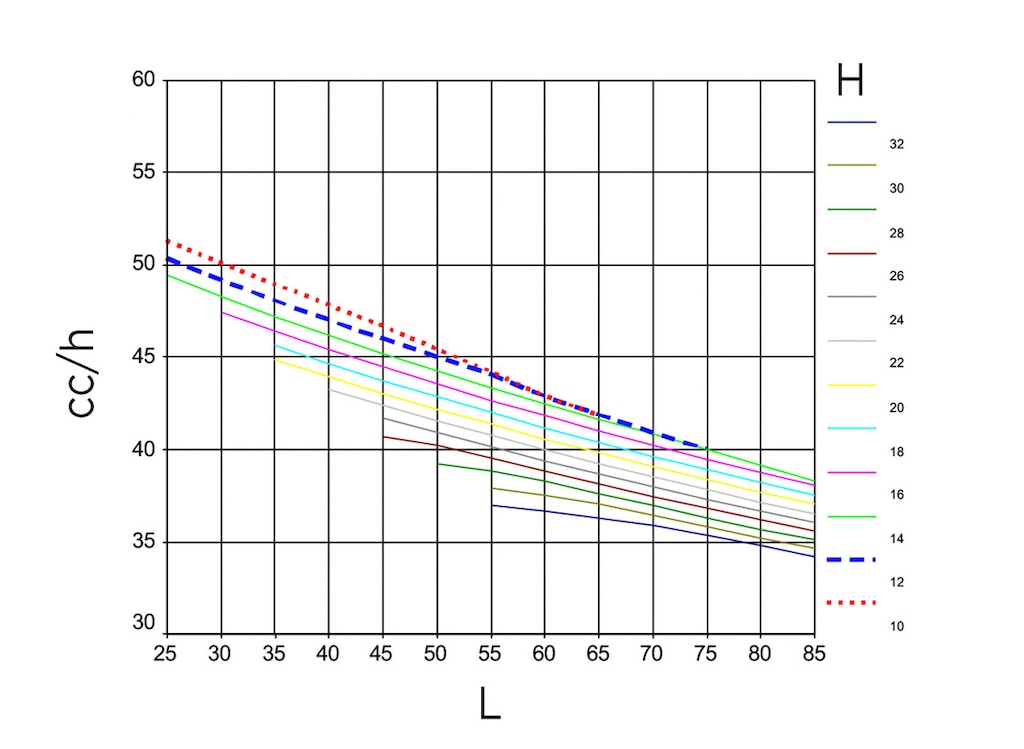

A continuación se observa en este gráfico, de forma aproximada, el número de ciclos combinados que podemos obtener en estanterías de simple profundidad variando la altura y la longitud de las propias estanterías. Cuanto mayor sea la longitud de las estanterías, menor será el número de ciclos (el transelevador deberá recorrer mayores distancias). De igual manera, la altura es inversamente proporcional al número de ciclos combinados/hora (cc/h).

Los ciclos combinados en estanterías de doble profundidad

¿Qué ocurre cuando las estanterías son de doble profundidad? En estos casos, la duración del ciclo del transelevador no solo depende de la posición horizontal y la altura de las ubicaciones, sino también de la profundidad de la estantería. A la hora de calcular el número de ciclos, entra en juego una nueva variable: el grado de ocupación de las ubicaciones.

Para acceder a la unidad de carga en la segunda posición de cada ubicación, es necesario extraer antes el primer palet/caja. El transelevador debe recoger ese producto y llevarlo hasta una ubicación vacía. El tiempo de este movimiento se calcula como el tiempo total empleado en ir a la ubicación vacía más cercana y volver, incluyendo la retirada de un palet/caja en profundidad y el almacenaje de doble profundidad. La distancia media hasta la siguiente ubicación vacía depende solamente del grado de ocupación del almacén.

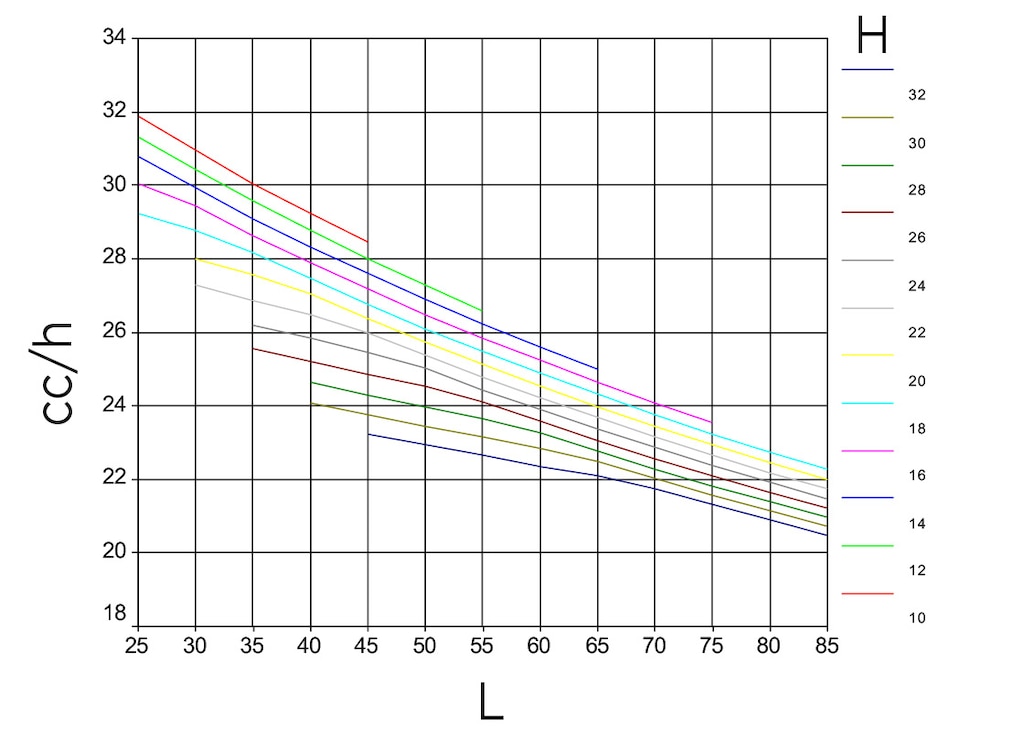

Para calcular los ciclos de almacenaje se asume que la mitad de los ciclos son de una profundidad y la otra mitad son de doble profundidad. Veamos un gráfico de los ciclos combinados en estanterías de doble profundidad variando la altura y la longitud de la estantería. En él se aprecia una disminución del número de ciclos por hora, en favor de un aumento en la capacidad de almacenaje. Es decir, reducimos la velocidad de movimientos, pero ganamos espacio. Como el anterior gráfico, es una estimación.

Fiabilidad de los cálculos

Cuando calculamos el rendimiento de un transelevador mediante la normativa UNE 58912, es necesario realizar el cálculo de un parámetro (a) que valide la fiabilidad de los cálculos llevados a cabo.

El parámetro “a” queda definido de la siguiente manera:

a = H/L × Vx/Vy

H = altura almacén

L = longitud almacén

Vx = velocidad de traslación del transelevador

Vy = velocidad de elevación del transelevador

El almacén "ideal" es aquel para el cual a = 1. Con ello y a fin de obtener resultados fiables enmarcados dentro de la normativa UNE 58912, el rango de valores de “a” puede quedar comprendido entre 0,5 y 2. Con lo cual:

0,5 ≤ a ≤ 2

Ajusta los ciclos combinados a tus necesidades

El ciclo combinado supone una importante mejora en la eficiencia del almacén automático. Sin embargo, debemos buscar un equilibrio entre la capacidad de almacenaje (altura y longitud de estanterías, simple o doble profundidad) y el número de ciclos por hora que deseamos mantener de media (la velocidad en la gestión de las mercancías). Definir el número de ciclos combinados ideal para gestionar eficazmente el flujo de movimientos de un almacén es trascendental a la hora de automatizar la logística.

En Mecalux somos especialistas en hallar este equilibrio entre capacidad, número de ciclos y dimensiones del almacén a fin de satisfacer las necesidades logísticas de cualquier empresa. Disponemos de distintos tipos de transelevadores, además de emplear simulaciones digitales (digital twins), cuyo propósito es representar el funcionamiento del almacén antes de que esté operativo. y, de ese modo, adaptarlo a los requerimientos del cliente. Contacta con Mecalux para que te ayudemos a encontrar la solución logística que mejor se adapte a tus necesidades.