7 fórmulas para una gestión del stock eficiente

Existen múltiples fórmulas para calcular parámetros clave en la gestión del stock en un almacén: desde el cálculo del stock de seguridad de cada referencia, hasta el punto de pedido de un producto, los costes económicos de una rotura de stock o el nivel de servicio de la instalación, entre otros.

Establecer un método para calcular periódicamente estos indicadores de rendimiento es indispensable para que el responsable logístico tome decisiones en base a la productividad real de las operativas.

Principales fórmulas para gestionar el inventario en almacén

Una gestión adecuada de las existencias en el almacén multiplica la productividad de las operativas logísticas y elimina sobrecostes en la instalación. Estas son las principales fórmulas para medir el éxito en el control de inventario:

1. Tiempo de entrega (lead time de aprovisionamiento)

El tiempo de entrega, también conocido en logística como lead time o tiempo de ciclo, es un indicador que mide el tiempo que transcurre entre que el almacén genera una orden de pedido a un proveedor hasta que se recepciona la mercancía.

La fórmula del tiempo de entrega es:

Lead time = fecha de entrega - fecha de pedido

Si una compañía realiza un pedido de materia prima el día 15 de cada mes y recibe el stock periódicamente el 23, el lead time será:

23 - 15 = 8 días de lead time

Este indicador logístico, que se mide en días, ofrece una visión al responsable logístico sobre la eficiencia en la cadena de suministro de la compañía.

2. Stock de seguridad

El stock de seguridad es la cantidad de inventario que se almacena como reserva en la instalación. Con esta mercancía extra, la compañía puede hacer frente a imprevistos como repuntes en la demanda de un producto, cambios inesperados en la rotación de una referencia o retrasos de los proveedores.

La fórmula del stock de seguridad es:

Stock de seguridad = (plazo máximo de entrega - plazo de entrega habitual) x demanda media del producto

Por ejemplo, un centro de producción requiere de 200 unidades de un producto para cumplir con las órdenes de producción existentes. Si el periodo de entrega habitual es de 5 días y el máximo que puede tardar el proveedor en entregar la mercancía es de 8 días, el stock de seguridad será:

(8 - 5) x 200 = 600 unidades de stock de seguridad

Este indicador de seguridad tiene como principal objetivo garantizar una cierta cantidad de existencias en el almacén para evitar que se produzcan roturas de stock, es decir, que se acepten pedidos que por volumen de existencias no puedan ser satisfechos.

3. Rotura de stock

La rotura de stock se produce cuando al recibir un pedido por parte de un cliente el almacén no dispone del producto en las cantidades necesarias para dar cumplimiento a esa solicitud.

La fórmula del coste de rotura de stock es:

Rotura de stock = cantidad de stock no suministrada x coste unitario en el almacén

Es decir, si una compañía deja de suministrar 30 pedidos y cada pedido supone un valor de 2,5€, el coste de rotura de stock será:

30 x 2,50€ = 75€ es el coste de rotura de stock

También es usual calcular este indicador en porcentaje, es decir, el número de roturas de stock por el global de pedidos recibidos.

Porcentaje de rotura de stock = (cantidad de stock no suministrada) / (cantidad total de pedido solicitada) x 100

Siguiendo el ejemplo anterior, se puede calcular el porcentaje de rotura de stock. Si la compañía deja de suministrar 30 de los 300 pedidos, este cálculo será:

(30/300) x 100 = 10% de porcentaje de rotura de stock

Si bien esta fórmula muestra el porcentaje de pedido solicitado no satisfecho, hay que tener en cuenta que la falta de suministro de mercancía o producto a un cliente conlleva otros inconvenientes como, por ejemplo, la desconfianza en el servicio logístico.

4. Punto de pedido

El punto de pedido es una fórmula empleada en el almacén para identificar el momento idóneo en el que la compañía ha de realizar un pedido a sus proveedores para asegurar el flujo de trabajo o producción, así como la optimización de la superficie de almacenaje.

La fórmula del punto de pedido es:

Punto de pedido = stock de seguridad + (consumo medio x lead time)

Pongamos un ejemplo de punto de pedido: una empresa cuenta con un consumo medio de stock diario de 1.000 unidades y un lead time de 4 días. Si el stock de seguridad es de 1.000 unidades, el punto de pedido será:

1.000 + (1.000 x 4) = 1.000 + 4.000 = 5.000 es el volumen exacto de existencias que ha de servir como indicador para generar una nueva orden de pedido al proveedor.

Este dato, que ha de revisarse periódicamente, proporciona al responsable logístico el volumen de existencias óptimo para realizar un pedido de aprovisionamiento de stock, tomando en consideración el equilibrio exacto entre la inversión en mercancía y el riesgo de roturas de inventario.

5. Stock máximo

El stock máximo es el volumen exacto de mercancía que puede albergar un almacén sin incurrir en sobrecostes de almacenaje para la compañía.

La fórmula del stock máximo es:

Stock máximo = (Punto de pedido + cantidad de reposición) - (demanda mínima x lead time)

Para calcular el stock máximo, tomamos el ejemplo de la compañía anterior que tenía un punto de pedido de 5.000 unidades y un lead time de 4 días. Si la cantidad de reposición de cada pedido es de 8.000 unidades y la demanda mínima es de 1.000 unidades, el stock máximo será:

(5.000 + 8.000) - (1.000 x 4) = 13.000 - 4.000 = 9.000 unidades de stock máximo en almacén

Este indicador refleja el nivel máximo de existencias que un almacén puede albergar para prestar un servicio logístico al cliente al menor coste posible.

6. Cantidad económica de pedido

La cantidad económica de pedido (EOQ, por sus siglas en inglés) es un concepto logístico que determina cuándo y en qué cantidad hay que realizar un pedido a un proveedor. Se calcula a partir de la fórmula matemática conocida como Modelo de Wilson.

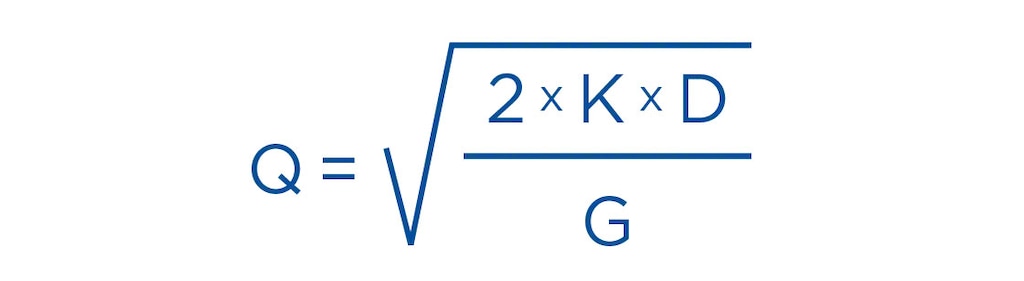

Q = cantidad económica de pedido

K = coste de realizar cada pedido

D = demanda anual de la materia prima/producto

G = coste de almacenamiento de la materia prima en almacén

Para simplificar la explicación, pongamos un ejemplo: una organización necesita 500 kg de producto para cumplir con la demanda anual de sus líneas de producción. Si el coste de realizar cada pedido supone 2.500 euros y el coste de almacenamiento de la materia prima es de 25.000 euros anuales, la cantidad económica de pedido será:

√(2 x 2.500 x 500 / 25.000) = 10 kg es la cantidad económica de pedido para contar con la materia prima óptima sin incrementar los costes de almacenamiento.

La fórmula EOQ también permite extraer cuántos pedidos se han de hacer anualmente para cumplir con la demanda. Siguiendo los cálculos anteriores, la compañía debería hacer 50 pedidos anuales de 10 kg para alcanzar los 500 kg de producto que requiere para cumplir con las órdenes de producción.

7. Tasa de rotación de existencias

La rotación de existencias es un indicador logístico que señala el número de veces que se ha vendido el inventario durante un periodo de tiempo determinado, usualmente un año. En otras palabras, este parámetro mide las veces que los productos almacenados cumplen todo el ciclo de negocio ―se vende, sale del almacén y se cobra―.

La fórmula de la tasa de rotación de existencias es:

Tasa de rotación de existencias = valor de las referencias vendidas / valor promedio de existencias

Por ejemplo, si una compañía vende anualmente todos sus productos por un importe total de 1.600.000 euros y el valor promedio de las existencias en almacén es de 400.000 euros, la tasa de rotación de existencias será:

1.600.000 / 400.000 = 4 es la tasa de rotación de existencias.

Así pues, esta compañía cuenta con una tasa de rotación de existencias de 4 o, lo que es lo mismo, cambia el inventario cuatro veces al año (una vez por trimestre).

Software para automatizar la gestión de stock

La logística 4.0 ha traído consigo nuevos desafíos en la gestión de stock. Hoy en día, cada vez más compañías disponen de una estrategia omnicanal ―o al menos, multicanal― donde los pedidos se expiden tanto en los canales de venta online como en las tiendas físicas. En ese contexto, los responsables logísticos se apoyan en soluciones digitales que les permitan automatizar el control sobre el inventario y garantizar la trazabilidad del producto. Un ejemplo de este tipo de aplicaciones es un software de gestión de almacenes como Easy WMS de Mecalux, que gestiona las operativas del almacén a partir de parámetros como el inventario de seguridad, el stock medio o el punto de pedido.

Además, el software de Mecalux cuenta con la funcionalidad avanzada Supply Chain Analytics, que monitoriza el rendimiento de las operativas de almacén y recaba automáticamente toda la información que se produce en la instalación. Con estos datos, el responsable logístico puede calcular con más agilidad y fiabilidad parámetros clave como la cantidad económica de pedido o los costes de rotura de stock.

Fórmulas para gestionar el stock: control sobre todo lo que ocurre en el almacén

Los responsables logísticos se sirven de múltiples fórmulas para conocer de primera mano cuál es el estado del stock en el almacén, qué costes implica el almacenamiento de producto o cuánto supone una rotura de inventario.

No obstante, cada vez son más los responsables que implementan un software de gestión de almacenes para asistirles en el control de las existencias: estos programas digitalizan la información, automatizan las tareas y posibilitan que el directivo posea toda la información a la hora de tomar decisiones estratégicas para el almacén.

Si estás interesado en digitalizar tus operativas de almacén para optimizar procesos e incrementar la eficiencia en la gestión del stock, no dudes en contactar con nosotros. Un consultor experto te asesorará sobre la mejor solución para tu compañía.