Picking por zonas: división eficiente para la preparación de pedidos

¿Cómo se pueden mejorar las operaciones de picking para reducir desplazamientos innecesarios de los operarios y aumentar su productividad? Una de las estrategias para lograrlo es el picking por zonas, un método de preparación de pedidos que consiste en dividir el almacén en diferentes áreas, atribuyendo cada zona a uno o varios operarios. El objetivo de esta estrategia es disminuir las distancias que recorren los trabajadores dentro del almacén para fomentar la eficiencia a la hora de preparar pedidos.

En este artículo desgranamos qué es el picking por zonas, cuáles son sus principales beneficios y desventajas, en qué almacenes o centros logísticos se puede aplicar y, sobre todo, cómo implementarlo.

¿Qué es el picking por zonas?

El picking por zonas (conocido en inglés como zone picking) consiste en dividir el área de almacenaje en distintos sectores según múltiples criterios como, por ejemplo, el tipo de producto, el nivel de demanda, las condiciones de almacenamiento o el volumen de referencias. A cada zona se le asigna un número de operarios encargados de realizar el picking de cualquier producto que se encuentre en su área, lo que optimiza el tiempo de preparación de pedidos.

El picking por zonas se suele implementar en compañías con un alto volumen de pedidos heterogéneos, como los e-commerce, donde cada pedido puede estar conformado por artículos de diferente tamaño, uso o sección. Al sectorizar la ubicación de productos, se evitan movimientos innecesarios de operarios y mercancías por el almacén.

Tipos de picking por zonas: ¿secuencial o simultáneo?

Para el picking por zonas se divide el almacén en áreas y se reserva cada una de ellas a un número de operarios determinado. Cuando un pedido requiere productos de varias zonas, este método de picking puede ser secuencial o simultáneo, en función del número de pedidos que se realizan al mismo tiempo.

Picking por zonas secuencial (pick and pass): en este método, hay un solo contenedor por pedido, que recorre las diferentes zonas (mediante un transportador, por ejemplo). Los operarios encargados de cada área de almacenaje depositan en el contenedor los artículos indicados en el albarán o en el terminal de radiofrecuencia. Cuando el contenedor llega al final del recorrido, el pedido ya está consolidado.

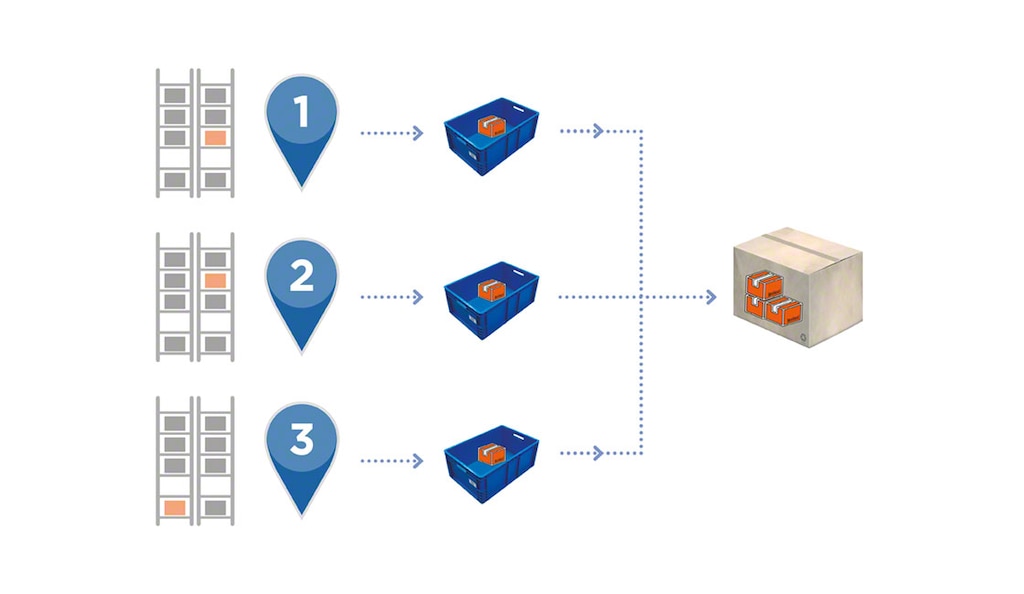

Picking por zonas simultáneo (pick and merge): en este caso, los operarios de cada zona trabajan en un mismo pedido simultáneamente, cada uno con su propio contenedor. De esta forma, el operario de una zona no debe esperar a que haya terminado el de la zona anterior para poder trabajar en el pedido. Una vez todos los operarios finalizan su tarea, el pedido acaba de consolidarse en otro espacio (se agrupan los productos que provienen de distintas zonas y son del mismo pedido). Al no haber interferencias entre operarios, esta estrategia permite ganar tiempo y agilizar el proceso final de empaquetado.

Ventajas (y desventajas) del picking por zonas

El picking por zonas garantiza:

- Recorridos eficientes. Minimiza los movimientos de los operarios en el almacén, permitiendo que realicen el máximo número de pedidos en el menor tiempo posible.

- Rapidez y reducción de errores. El sistema de gestión de almacenes señala al operario qué cantidad de producto ha de ubicar en cada contenedor, acelerando sus tareas y limitando los errores que pudieran producirse.

- Eliminación de atascos. El picking por zonas facilita una mejor organización del almacén. Menos recorridos por parte operarios poor el almacén evitan atascos y previenen accidentes.

- Slotting productivo. La segmentación del almacén en varias áreas asegura un mayor orden en la gestión de las ubicaciones, a la vez que disminuye los cuellos de botella. El SGA automatiza la gestión de ubicaciones en el almacén (slotting), garantizando que la ubicación y la extracción de mercancía se basen en los criterios predefinidos por el responsable logístico.

- Gestión eficiente con una alta densidad de referencias. La sectorización es ideal en almacenes con un elevado número de referencias, pues limita el riesgo de errores y movimientos innecesarios por parte del personal.

- Especialización de los operarios. La división del almacén en zonas posibilita que se forme a los operarios en las características y condiciones del sector adjudicado, logrando un conocimiento más profundo del producto y una mayor productividad.

- Versatilidad. Este método puede combinarse con otros sistemas de preparación de pedidos cuando el responsable logístico lo estime necesario, como el batch picking, el wave picking o sistemas de preparación de pedidos semiautomáticos.

Sin embargo, también hay que considerar algún inconveniente. La implementación del picking por zonas implica una limitación de la flexibilidad ante picos de demanda inesperados: la división del almacén según criterios preestablecidos impide que se asignen más operarios a un sector concreto, lo que puede derivar en volúmenes de trabajo desiguales.

Cómo implementar el picking por zonas en un almacén

El primer paso para implantar la preparación de pedidos por zonas es rediseñar el layout del almacén, dividiéndolo en distintas áreas en función de criterios logísticos como la demanda de productos, las condiciones de almacenaje u otras reglas.

Además, para que el picking por zonas sea efectivo se requiere un software de gestión de almacenes (SGA) que coordine el movimiento de los operarios y de la mercancía de forma automática. En otras palabras, el sistema se encarga de organizar todas las fases de picking. El operario, equipado con su pistola de radiofrecuencia, tan solo debe escanear la etiqueta del contenedor para saber qué referencias (SKU) están asignadas a ese pedido y colocarlas en el contenedor. De hecho, el SGA sustituye todo el trabajo manual de gestión: centraliza todas las órdenes de pedido, gestiona la ubicaciones de los artículos en función de reglas y criterios preestablecidos, organiza las zonas del almacén y, por último, indica paso a paso al operario cuáles son los productos que debe recoger y en qué contenedor debe ubicarlos.

Por otro lado, es importante que el sistema de gestión de almacenes elegido sea capaz de automatizar el slotting (la gestión de ubicaciones) de las referencias. De este modo, el software señala al operario en qué ubicación debe colocarse cada referencia según unos criterios establecidos previamente por el responsable logístico.

Como complemento al proceso de digitalización, también puede ser recomendable sustituir los equipos de manutención manuales y los carros por sistemas automatizados como los transportadores para cajas. Estos equipos conectan las zonas del almacén, agilizando el movimiento de los contenedores. De hecho, usualmente se diseña el almacén con las zonas de almacenamiento de productos de alta rotación cerca de los equipos automatizados, con el objetivo de acelerar el paso de la mercancía hacia la estación de trabajo donde se consolidan y se empaquetan los pedidos.

En caso de que la instalación no esté automatizada, el picking por zonas se realizaría con carros, carros más pequeños con ubicaciones para cada pedido, roll containers o máquinas recogepedidos (preparadoras de pedidos).

Zonificar el almacén según criterios logísticos

El picking por zonas es un método de preparación de pedidos muy empleado en empresas con un elevado volumen de referencias en el almacén, porque evita movimientos innecesarios al adjudicar a cada operario una zona. No obstante, para ponerlo en práctica se necesita implantar un software de gestión de almacenes que coordine los movimientos de mercancías y operarios, suprimendo los errores derivados de la gestión manual.

Si estás interesado en incrementar la eficiencia de tu preparación de pedidos, no dudes en contactar con nosotros. El sistema de gestión de almacenes de Mecalux, Easy WMS, es ideal para automatizar los procesos en tu almacén, desde el picking y el slotting.