Almacenamiento en frío: retos y soluciones

El almacenamiento en frío es una de las prioridades de cualquier empresa que trabaje con mercancía almacenada a temperatura controlada, circunstancia habitual en la industria agroalimentaria, farmacéutica o química.

Estas compañías deben garantizar que los procesos de manipulación, conservación, almacenamiento y distribución de los productos se efectúen a una temperatura exacta. ¿Por qué? Romper la cadena de frío puede acarrear problemas como el deterioro prematuro de la mercancía, la pérdida de sus propiedades organolépticas o la proliferación de bacterias y microorganismos nocivos para el ser humano.

Qué es el almacenamiento en frío

El almacenamiento en frío consiste en conservar los productos a baja temperatura. Alimentos como los lácteos, las carnes y las verduras, así como medicamentos o ciertos cosméticos necesitan mantenerse en cámaras de congelación o frigoríficas para conservar sus propiedades.

Un estudio de la consultora norteamericana Grand View Research estima que, para 2028, la industria del frío rozará una facturación de 628 mil millones de dólares a nivel mundial, con un crecimiento compuesto anual de un 14,8% hasta ese año.

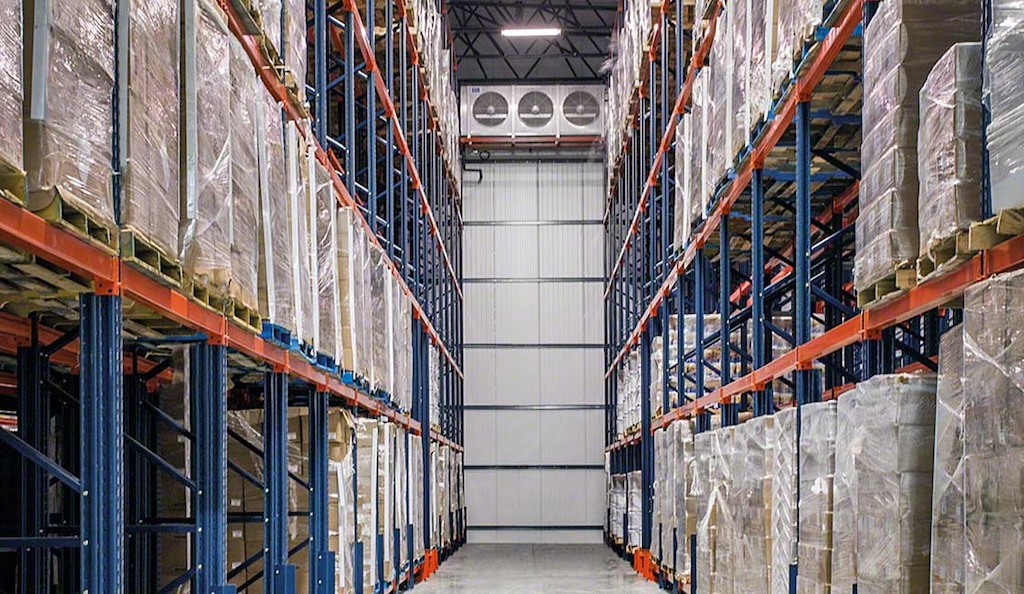

El almacenamiento en frío requiere de instalaciones logísticas adaptadas a las estrictas exigencias del sector. Las cámaras de almacenaje, construidas con paneles sándwich, están dotadas de equipos de refrigeración que aseguran la correcta regulación de la temperatura ─compresores, condensadores, válvulas de expansión y evaporadores─. Además, las estanterías para cámaras frigoríficas deben ser estructuras diseñadas para trabajar en ambientes fríos y suelen fabricarse en acero inoxidable.

Requisitos del almacenaje en frío

Una de las dificultades del almacenamiento en frío pasa por los efectos adversos que las bajas temperaturas pueden provocar sobre la salud humana y en los equipos de almacenaje y manutención. Para ello, los operarios deben llevar ropa de trabajo de protección contra el frío como abrigos, pantalones térmicos o guantes. Asimismo, los equipos instalados en una cámara frigorífica o de congelación han de adaptarse a este tipo de ambientes (por ejemplo, si se utilizan dispositivos con pantallas táctiles deben diseñarse para poder trabajar con guantes).

Por otra parte, y dado que los productos almacenados en frío son sensibles a los cambios de temperatura, las cámaras frigoríficas suelen contar con sensores que controlan la temperatura de la instalación. También se emplean deshumidificadores que reducen significativamente la formación de hielo.

Los almacenes deben mantener la temperatura óptima en todo momento, con la dificultad añadida de que son instalaciones en las que se produce un gran número de entradas y salidas de productos. La solución que impide la pérdida de frío con tanto desplazamiento de mercancía es el sistema SAS (Security Airlock System). Se trata de dos puertas rápidas ─una de ellas da a la cámara y la otra al exterior─ que nunca están abiertas a la vez. De este modo, se evitan cambios bruscos de temperatura, pérdida de frío y condensaciones.

Por último, no olvidemos que una adecuada limpieza de las cámaras frigoríficas impide la proliferación de microorganismos que podrían perjudicar los productos almacenados. Al igual que en las salas blancas, en este tipo de instalaciones se llevan a cabo dos procesos: la eliminación de la suciedad visible y la sanitización, que consiste en el uso de productos químicos que eliminan los microorganismos dañinos para la mercancía.

La construcción de un almacén para frío

El almacenamiento en frío es una operativa muy exigente, porque mantener los productos en las condiciones idóneas requiere una perfecta organización de todos los procesos que conforman la cadena de suministro. A la hora de construir un almacén para frío existen soluciones muy variadas, desde la robótica hasta un software de gestión de almacenes, que ayudan a las empresas a llevar una gestión rigurosa de la cadena de frío y a la obtención de los siguientes objetivos:

Lograr una mayor eficiencia energética

Las empresas que han de almacenar mercancías a temperatura controlada buscan soluciones que aseguren el mantenimiento de la cadena de frío sin que el consumo energético se dispare. Las compañías optan por sistemas de almacenaje por compactación, porque contribuyen a que las cámaras frigoríficas sean más sostenibles: al almacenar muchos productos en un espacio limitado, el consumo energético para generar frío por cada palet es menor.

Las estanterías sobre bases móviles Movirack son muy comunes en cámaras frigoríficas dado que reducen notablemente el consumo de energía gracias a la óptima distribución del frío entre los palets. La empresa cárnica española Olot Meats Group equipó sus dos cámaras de congelación con estanterías Movirack para lograr una mayor eficiencia energética.

La tecnología también fomenta la sostenibilidad en las cámaras a temperatura controlada. Equipos de manutención automáticos como transelevadores o transportadores prescinden de gas y de otros combustibles fósiles contaminantes, por lo que minimizan las emisiones de CO2 a la atmósfera. Los transelevadores para palets de Mecalux, por ejemplo, están dotados de un motor eléctrico IE3 de alta eficiencia y de regeneradores de energía que devuelven a la red eléctrica la energía generada durante las maniobras de descenso y deceleración.

Garantizar la trazabilidad de los productos

En los almacenes de temperatura controlada suelen depositarse productos frescos o perecederos, por lo que se recomienda hacer un inventario permanente con un software de gestión de almacenes. Este sistema hace un seguimiento de los productos desde el momento en que llegan al almacén hasta que se expiden. Su funcionamiento es muy sencillo: el software identifica cada artículo y le asigna una ubicación teniendo en cuenta sus características y nivel de demanda. De esa manera, el programa conoce la localización exacta de la mercancía en tiempo real.

La empresa de alimentación La Piamontesa equipó su almacén automático en Argentina con el software de gestión Easy WMS de Mecalux para llevar a cabo una trazabilidad precisa de todas sus referencias. Diego Ghersi, jefe de Ingeniería y Proyectos, afirma: “Easy WMS nos ha proporcionado una trazabilidad total. Ahora conocemos todos los detalles de los productos que recibimos como, por ejemplo, dónde están ubicados y qué procesos han superado. Este control es vital para nuestro negocio, ya que gestionamos productos con fechas de vencimiento”.

Limitar la exposición al frío de los operarios

Las empresas que trabajan a bajas temperaturas se preocupan por limitar el tiempo de exposición al frío de los operarios en cámaras refrigeradas, ya que puede tener efectos adversos sobre la salud humana. La automatización de almacenes frigoríficos se posiciona como una de las opciones más recurrentes a la hora de resolver este gran inconveniente. Los equipos de manutención automáticos como, por ejemplo, los transportadores o los transelevadores para palets realizan las tareas de almacenaje y transporte de mercancía con total autonomía, así evitan exponer a los operarios a bajas temperaturas durante un tiempo prolongado.

La empresa cárnica española Incarlopsa ha implantado en seis de sus almacenes soluciones de almacenaje automáticas de Mecalux. Con ello ha logrado una mayor eficiencia, productividad y dinamismo a la hora de manipular los alimentos. "Me gustaría destacar la seguridad y el control de la mercancía que hemos obtenido automatizando nuestra cadena logística. Hemos elevado la seguridad de nuestros operarios y de nuestras instalaciones. Gracias a la automatización, el porcentaje de error humano en el control del stock ha desaparecido por completo", afirma Victorino Carabantes, director general de Ingeniería en Incarlopsa.

Maximizar el espacio de almacenaje

Las compañías buscan soluciones que maximicen la capacidad de almacenamiento de sus cámaras refrigeradas y de congelación y, al mismo tiempo, minimicen el espacio que hay que refrigerar.

Una de las soluciones más habituales para aprovechar el espacio disponible y facilitar el almacenamiento en frío son los sistemas de almacenaje por compactación, porque disminuyen el número de pasillos donde operan los equipos de manutención, con lo que se aprovecha mejor el espacio y la capacidad de almacenaje es mayor.

Entre los sistemas por compactación, las soluciones automáticas aportan mejores resultados: agilidad, máxima capacidad de almacenaje, elevado rendimiento y gestión eficiente de la mercancía. Ese sería el caso de Bem Brasil, fabricante de patatas prefritas congeladas, que equipó su cámara de congelación con el sistema Pallet Shuttle automático con transelevadores de Mecalux. “Es una solución compacta, práctica, flexible y rápida. Su operativa robotizada nos ha ayudado a reducir costes en el consumo de energía, mejorar la calidad de vida de los empleados y aumentar la eficiencia en el manejo y conservación de la mercancía”, afirma João Emílio Rocheto, presidente de Bem Brasil.

Almacenamiento en frío: el cuidado del detalle

Si la logística es cada día más exigente, aún lo es más en el sector de los congelados y refrigerados. En las cámaras a temperatura controlada, todo está cuidado al detalle para evitar la interrupciones en la cadena de frío.

Para encontrar las soluciones de almacenaje y gestión que garanticen una mayor eficiencia energética, favorezcan un control exhaustivo de la mercancía y dinamicen las tareas de almacenaje y preparación de pedidos es recomendable contar con el asesoramiento de un especialista. En Mecalux disponemos de una dilatada experiencia poniendo en marcha almacenes a temperatura controlada para empresas de sectores como la alimentación, la logística 3PL o la industria farmacéutica. Contacta con nosotros para que te informemos sobre cómo optimizar el almacenamiento en frío de tus productos.