La importancia de la paletización

La paletización es el proceso logístico de agrupar mercancía encima de un palet con el fin de unificar una carga y que sea más fácil de transportar mediante los diferentes equipos de manutención. El palet, una plataforma horizontal formada por tablas, provee de una base a los productos para que las horquillas de una carretilla o una transpaleta puedan recoger y mover toda la carga a la vez.

La finalidad de la paletización es, además de facilitar el transporte, proteger la mercancía desde que se inicia su paletizado hasta su destino, manteniendo el producto en perfectas condiciones hasta su siguiente proceso logístico o hasta que llegue al cliente final.

Con el objetivo de dotar de estabilidad a la mercancía, la elección del tipo de palet es fundamental, por lo que habrá que tener en cuenta no solo el material del que está hecho ─hay palets de madera, plástico o metal─, sino también las medidas que debe tener ─palet europeo, palet americano o semipalet, mayoritariamente─.

¿De qué depende la elección del palet? Entre otros:

- De los diferentes sistemas de almacenaje que conforman el almacén.

- De los equipos de manutención, manuales o automáticos.

- Del tipo de producto que se almacene.

- De los distintos proveedores de la compañía.

Ventajas de la paletización

La instauración del palet como unidad de carga estándar en el almacén ha permitido:

- La carga y descarga más eficiente de mercancía: el uso de palets facilita que los operarios ─o los muelles de carga automáticos─ carguen y descarguen la mercancía del camión con mayor agilidad, ya que los equipos de manutención pueden apilar los productos y así reducir el número de desplazamientos.

- Más agilidad en el flujo de mercancías en el almacén: la mercancía, apilada en palets, se mueve con facilidad por el almacén, cumpliendo las etapas asignadas a cada producto.

- Mayor seguridad para los productos almacenados y para los operarios: los palets evitan que el operario tenga que mover individualmente las cargas, proporcionando mayor seguridad tanto a la mercancía como al operario.

- Control del inventario: la carga sobre palets posibilita un control más estricto de cada referencia. Dado que el jefe del almacén conoce el volumen de productos que se apila en cada palet, a simple vista ya puede hacerse una idea del nivel de stock de cada producto.

- Optimización de la superficie de almacenaje: cuando hablamos de palet, uno de los conceptos clave es la apilabilidad. Los diferentes sistemas de almacenaje, ya sean manuales o automáticos, aprovechan al máximo el espacio de almacenamiento, cada uno con sus ventajas e inconvenientes, claro está.

¿Cuándo nace la paletización? Historia de un proceso logístico

El palet se considera la gran revolución logística del siglo XX. Ante mercancías cada vez más pesadas, las empresas americanas de principios de la década de los 20 empezaron a emplear patines de madera, precursores del palet, para agilizar los flujos de mercancías dentro del almacén.

Pero fue en el ámbito militar donde se desarrolló el concepto de palet que conocemos hoy en día. En la Segunda Guerra Mundial (1939-1945), los ejércitos requerían de un sistema para transportar ágilmente mayores cantidades de armamento y víveres a las tropas que estaban en el frente. Desde la Segunda Guerra Mundial hasta principios del siglo XXI, los palets se han consolidado como el elemento principal de la logística, permitiendo agilizar los desplazamientos de la mercancía en etapas como la recepción, el almacenamiento o la entrega. No en vano, tanto los almacenes convencionales como los almacenes automáticos, requieren de palets en excelente estado para funcionar y garantizar el pleno rendimiento de la instalación.

Sin embargo, la consolidación del e-commerce ha dotado de complejidad a la mayoría de instalaciones de almacenaje. En la actualidad, la mercancía no solo se almacena en palets, sino también en cajas.

Por ese motivo los palets ya no acaparan el monopolio como unidad de carga de referencia. Aunque siguen siendo los más extendidos en el sector industrial, en la alimentación o en la automoción, en otros sectores como el retail o el e-commerce, donde los pedidos son de menor volumen y de una o más referencias, la paletización se ha quedado prácticamente obsoleta.

¿Cómo paletizar adecuadamente?

El proceso de paletización tiene dos etapas: la carga de material y la fijación de la mercancía. En primer lugar, es necesario ubicar todas las unidades de carga de manera uniforme, apilándolas convenientemente. Por regla general, suelen depositarse cajas de pequeño tamaño, fácilmente apilables unas encima de otras gracias a su forma regular.

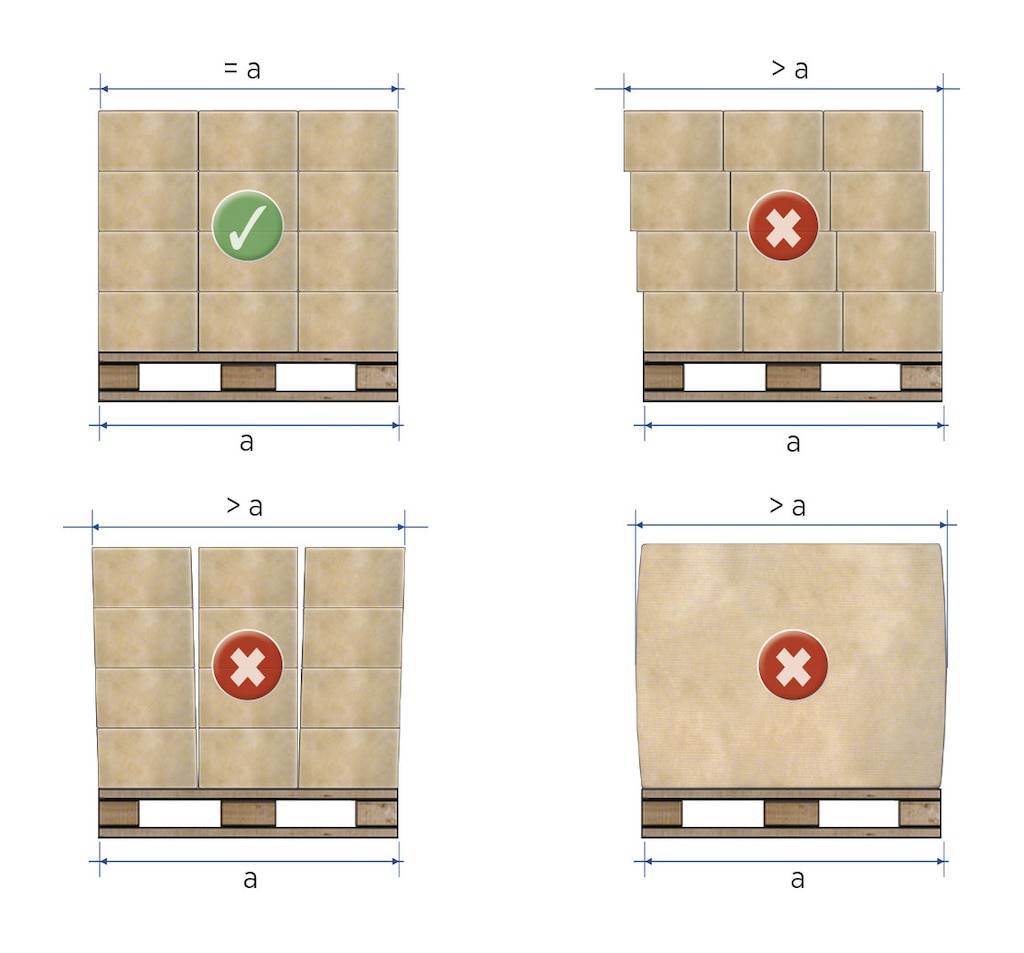

Además, a la hora de paletizar, hay que tener en cuenta que el peso del palet debe estar repartido y nunca puede quedar solo en el centro o en los laterales. En ese caso se deformaría el palet, poniendo en riesgo la mercancía y también a los operarios que trabajan en el almacén. Por supuesto, el material que conforma el paquete no puede sobresalir, ni horizontal ni verticalmente, pues podría volcar durante el almacenamiento o transporte de la carga, suponiendo un grave perjuicio para la compañía.

Una vez apilada la carga sobre el palet, es preciso crear una estructura compacta que asegure la estabilidad del conjunto durante las distintas operativas; para ello suele usarse film transparente. Esta acción se conoce como flejado y su objeto es proteger y consolidar la mercancía. Si bien este proceso antiguamente se realizaba manualmente, ahora existen ya decenas de soluciones automáticas en el mercado.

Múltiples unidades de carga en el almacén, la nueva logística

Pese a que el auge del e-commerce ha incrementado los almacenes que han sustituido los palets tradicionales por las cajas, en especial en el sector moda y retail, todavía quedan muchas instalaciones cuyas operativas se rigen con palets.

Hay que considerar que el hecho de que cada vez más empresas apuesten por soluciones automáticas en logística, otorga mayor importancia al correcto proceso de paletización. Toda instalación automatizada ─o semiautomatizada─ requiere que el estado del palet y del flejado sea el apropiado para que la mercancía no vuelque ni entorpezca el normal desarrollo de la operativa.

En Mecalux tenemos una amplia experiencia en la implantación de centros logísticos adaptados a las necesidades de nuestros clientes. De hecho, contamos con una amplia gama de sistemas de almacenaje para palets, tanto convencionales como automáticos. No dudes en contactar con nosotros y un asesor experto te informará sobre la mejor solución para tus requerimientos.