Los túneles de picking agilizan la preparación de pedidos

El túnel de picking―pick tunnel en inglés― es una solución logística idónea para agilizar la preparación de pedidos de mercancía paletizada y optimizar el espacio de almacenaje en un almacén.

El empleo de un pick tunnel elimina los desplazamientos innecesarios de los pickers y de la mercancía, a la vez que aumenta la eficiencia al atender una mayor cantidad de pedidos al mismo tiempo.

¿Qué es un túnel de picking?

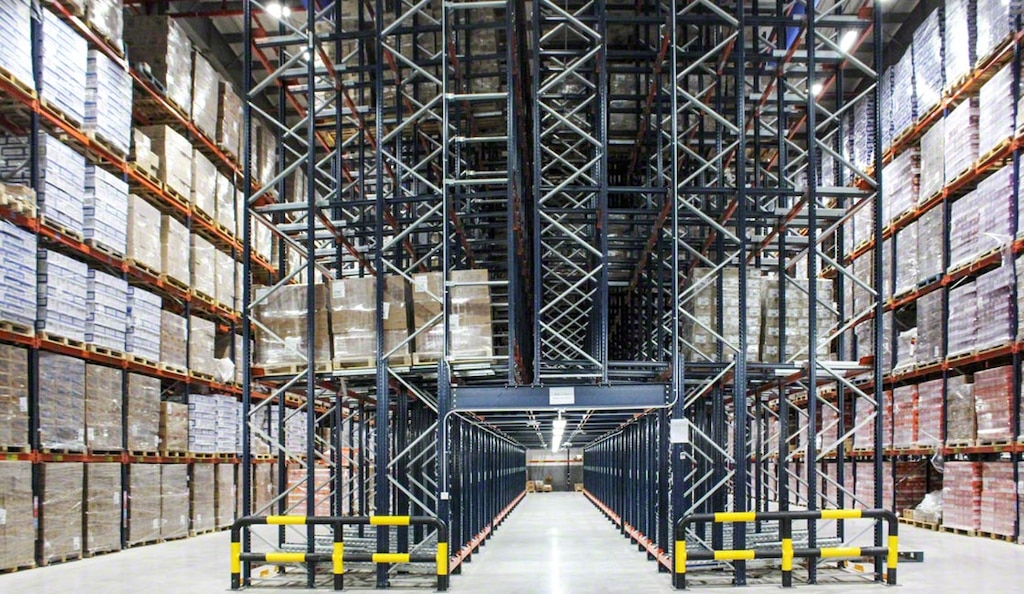

El túnel de picking es una solución logística que consiste en habilitar un pasillo de preparación de pedidos a nivel de suelo en el interior de las estanterías, mientras que en los niveles superiores se mantiene el sistema de almacenaje donde se ubican los palets de reserva.

Esta fórmula de almacenamiento, que favorece el almacenaje compacto de productos paletizados, permite destinar el nivel inferior a la preparación de pedidos y aprovechar al máximo el espacio de almacenaje. La mercancía almacenada en los niveles superiores se gestiona mediante equipos de manutención convencionales como las carretillas elevadoras. Los túneles de picking están configurados para posibilitar una alta densidad de almacenamiento y facilitar la operativa de picking manual.

Los pick tunnels son habituales en almacenes manuales con mercancía paletizada de diferente rotación, porque agilizan la preparación de pedidos sobre palets y simplifican las tareas de reposición, al almacenar los palets de reserva en los niveles superiores. Los túneles de picking se abren en el nivel inferior de soluciones de almacenaje como estanterías push-back o estanterías dinámicas (FIFO).

Esta opción logística suele confundirse con las estanterías con pasarelas, que ofrecen accesibilidad a todos los niveles de carga. A diferencia de las pasarelas, el túnel de picking solo permite que los operarios preparen pedidos en el nivel inferior, mientras que los niveles superiores se destinan a la reserva de mercancía en palets.

Ventajas (y desventajas) de implementar túneles de picking

Los túneles de picking son un sistema de almacenaje de mercancía paletizada que posibilita:

- Optimizar el espacio de almacenaje: aprovechan el espacio al compactar la mercancía que se almacena en los niveles superiores y habilitar un pasillo en el que preparar los pedidos a nivel de suelo.

- Incrementar el rendimiento en el picking: facilita el picking porque los operarios únicamente tienen que recorrer el pasillo para recoger los productos que conformarán el pedido.

- Mejorar la distribución de mercancía: limitan el número de desplazamientos de los operarios al incluir, en un mismo espacio, el área de picking y la zona con la mercancía de reserva utilizada a la hora de preparar los pedidos.

No obstante, un pick tunnel puede ser insuficiente para optimizar el rendimiento de almacenes con una elevada demanda de preparación de pedidos. En este escenario, es recomendable sustituir los sistemas de almacenaje manuales por soluciones robotizadas que potencien la productividad. Por ejemplo, la instalación de transelevadores para palets garantiza un flujo ininterrumpido de mercancía hasta la zona de picking gracias al sistema ‘producto a hombre’, en el que el robot traslada los productos requeridos de forma autónoma hasta la ubicación del operario.

Configuración del túnel de picking

La configuración de los sistemas de almacenaje por compactación permite múltiples combinaciones, tanto para alojar los palets de reserva en los niveles superiores como para hacer picking en el nivel del suelo.

Estas son las configuraciones más usuales para combinar el almacenamiento de palets con un túnel de picking:

- Estanterías dinámicas: los palets se cargan por un pasillo y se descargan por el otro gracias a la inclinación de los canales y a la gravedad. Este sistema es perfecto para mantener la rotación, ya que la mercancía se almacena según el criterio FIFO, es decir, el primer palet en entrar es el primero en salir.

- Estanterías push-back: los palets se ubican y extraen por el mismo pasillo, lo que posibilita que se aplique el criterio LIFO, en el que el último producto en entrar es el primero en salir.

- Sistema Pallet Shuttle: el palet se carga y se descarga por el mismo pasillo, mientras que un carro motorizado traslada los productos dentro del canal de almacenaje, agilizando las operativas de extracción y ubicación.

Los túneles de picking también admiten múltiples combinaciones para preparar los pedidos a nivel de suelo. Estas son las más recurrentes:

- Canales dinámicos: canales con rodillos que desplazan los palets por gravedad hasta el pasillo de trabajo, donde el operario recoge los productos. Este sistema aumenta el número de líneas de preparación y reduce los recorridos de los operarios.

- Palets sobre el suelo: los operarios hacen picking directamente del palet que está colocado en el suelo mediante un equipo de manutención manual como una transpaleta.

- Estanterías de picking dinámico: el almacenaje de palets de reserva en los niveles superiores puede combinarse con estantes dinámicos para cajas en el túnel de picking a fin de agilizar la preparación de pedidos de productos pequeños.

Ejemplos de túneles de picking en un almacén

Los túneles de picking son una solución frecuente para optimizar la capacidad de almacenaje y potenciar el rendimiento de la preparación de pedidos en el almacén. Un ejemplo de ello se encuentra en el centro logístico de Coca-Cola Refrescos Bandeirantes ubicado en Trindade (Brasil), donde Mecalux abrió un túnel para hacer picking en canales dinámicos para cajas y para palets con el objetivo de acelerar las operativas. En los niveles superiores se hallan dos bloques de estanterías con el sistema Pallet Shuttle, un carro automático que agiliza la extracción y ubicación de mercancía paletizada.

Los túneles de picking también constituyen la solución empleada en el almacén de Nestlé Purina en Teno (Chile): tres bloques de estanterías de 10 metros de altura operadas por el sistema Pallet Shuttle semiautomático proporcionan una capacidad de almacenaje de 7.278 palets. En dos de estos bloques, Mecalux ha habilitado túneles de picking para recoger los productos que conforman cada pedido directamente de los palets situados en los canales dinámicos. “Los palets de reserva quedan almacenados en el mismo canal, por lo que disponemos de los productos necesarios para hacer picking en todo momento”, afirma Héctor Olmos, jefe de almacén de Nestlé Purina en Chile.

Otro ejemplo de este tipo de solución se halla en el almacén del operador logístico Tamer en Jeddah (Arabia Saudí). Mecalux ha equipado la instalación con una solución personalizada que combina estanterías para palets, estanterías compactas con Pallet Shuttle y estanterías push-back. En la parte inferior de los diez bloques de estanterías push-back se ha creado un pick tunnel, formado por canales dinámicos a cada lado desde donde los operarios recogen los productos. Con ello se facilita la reposición de los canales dinámicos para picking, puesto que los palets de reserva se emplazan directamente en los niveles superiores del sistema de almacenaje.

Túnel de picking, optimización y rendimiento para el almacén

El túnel de picking puede incorporarse en múltiples sistemas de almacenaje manuales. Esta solución logística facilita la operativa de preparación de pedidos, optimiza el espacio y, sobre todo, agiliza la reposición del stock: al disponer de mercancía de reserva almacenada en los niveles superiores se evitan movimientos innecesarios en el almacén.

En Mecalux contamos con un amplio abanico de soluciones personalizadas que se adaptan a las demandas y requerimientos de cada almacén. Contacta con nosotros, un consultor experto te asesorará sobre el mejor sistema de almacenaje para tu instalación.