Un almacén que esté bien diseñado debe de ser capaz de asumir las siguientes funciones:

- La recepción de todos los productos que comprendan la actividad industrial de la empresa propietaria del almacén

- La ejecución de un control de calidad inmediato

- El control e inventario de los productos almacenados

- El almacenamiento correcto de las mercancías

- La preparación de los pedidos con destino a los almacenes regionales, a los clientes o a ambos

- La expedición eficiente de los pedidos

¿Sabe en qué consiste cada una de ellas?

Recepción de productos

Para llevar a cabo una correcta recepción de todos los productos que comprenden la actividad industrial de la compañía que instala un almacén central es necesario realizar una serie de trabajos previos para determinar las necesidades de los medios mecánicos, humanos e informáticos que se requieren.

El primer paso comienza con el análisis exhaustivo de los productos que se reciben en el centro. Dicho análisis debe tener en cuenta las dimensiones y el peso de las unidades de carga, la consistencia del embalaje –si es que se utiliza–, la frecuencia de llegada de cada material y la cantidad de mercancía recibida en cada envío.

Peso y dimensiones de los productos que se han de recibir

El análisis de estos dos factores condiciona las necesidades que se deben cubrir. Así, hay que tener en cuenta las características de las mercancías que son recibidas, los sistemas de almacenaje y el tipo de maquinaria y la capacidad de carga con la que cuenten. Se ha de procurar que las máquinas utilizadas en la zona de almacenamiento sean válidas para la recepción y, a ser posible, también para la expedición.

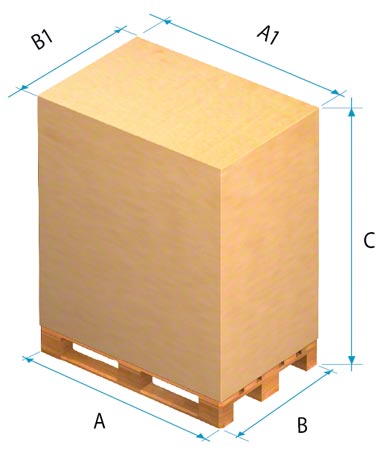

Medidas a tener en cuenta en la mercancía paletizada

Las mercancías recibidas pueden ser de diferentes formas, tamaños y pesos. De hecho, casi siempre es así y esto resulta más frecuente cuanto más variadas sean las fuentes de suministro.

Suelen darse dos situaciones: o bien todas las unidades tienen las dimensiones y el peso adecuados para su almacenaje directo o bien una buena parte no posee estas características y necesitan una modificación previa a su ubicación.

En ambos casos el almacén central ha de estar preparado para recibir, preparar y ubicar cualquier tipo de mercancía y, por lo tanto, deberá estar provisto de uno o varios muelles, máquinas de manutención para la descarga de los camiones, una zona de recepción y, cuando sea necesario, otra de preparación de pedidos.

Medios mecánicos utilizados para la carga y descarga

Las máquinas o medios mecánicos que se utilizan para facilitar la carga y descarga de la mercancía son las transpalets, los apiladores y las carretillas elevadoras contrapesadas.

Empresa del sector de la alimentación dedicada a la bollería, pastelería y panadería

Ejecución de un control de calidad inmediato

El control de calidad que se realiza en un almacén central se debe limitar a la comprobación de que el contenido del envase en el que se recibe el producto se corresponde con el acordado con el proveedor.

Para facilitar esta operación, las unidades de carga deben ir acompañadas de un albarán en el que se detallan las características del producto que se ha recibido, su nombre comercial si este existiese y la cantidad de unidades contenidas en cada envase o embalaje (por ejemplo, en cada palet, contenedor o caja).

Con este albarán, el personal que reciba la mercancía debe hacer un muestreo selectivo, abriendo algún envase –si es necesario– y comprobando su contenido. Este examen se realiza para certificar tanto la cantidad como la calidad del envío.

Un segundo aspecto del que debe ocuparse el control de calidad es el de la comprobación de que el envase es lo suficientemente resistente como para soportar el tiempo y las condiciones previstas de almacenamiento. En este punto es cuando se procede, si así se requiere, a la modificación del embalaje para adaptarlo a las características del almacén. Esto se lleva a cabo, sobre todo, cuando se trata de un almacén central que recibe mercancías de diversas procedencias o proveedores.

Control e inventario de los productos almacenados

Inmediatamente después del control de calidad se procede a un recuento de los productos. Una vez efectuado este –nunca antes– se introducen los datos en el ordenador central. El departamento de recepción debe contar con uno o varios terminales, de tal manera que en el caso de que se detecte alguna discrepancia entre la mercancía y el albarán que la acompaña, se proceda a efectuar inmediatamente una reclamación al centro de fabricación o al proveedor correspondiente.

Una vez introducida la entrada de la carga en el ordenador, este debe informar de la ubicación precisa que asigna a cada unidad, conforme a la programación de almacenamiento preestablecida.

Durante el proceso de expedición de las mercancías se debe efectuar la operación inversa, informando al ordenador central de la baja o salida de las unidades correspondientes. Así, el sistema de gestión de almacenes puede disponer del hueco vacío y asignarle una nueva carga.

Esta salida de mercancía debe realizarse en el momento en el que se lleve a cabo la operación ya que, aunque el ordenador genere un albarán, durante el tiempo que pasa entre la emisión de ese documento y el momento de recoger la carga de su ubicación la posición de esta debe figurar como ocupada.

De otro modo, podría ocurrir que el sistema diese por libre la posición y que se la asignase a una nueva carga. Si aún no se ha recogido la anterior, el operario se podría encontrar con el hueco ocupado, una situación que puede darse si la entrada de mercancías se realiza a un ritmo diferente que el de las salidas.

Para evitarlo, el ordenador no da la ubicación por vacía hasta que el operario recoge la unidad y se lo comunica al sistema. El empleo de un SGA adecuado garantiza todos los procesos implicados en este punto y evita este tipo de errores de gestión de las posiciones.

Almacenamiento correcto de las mercancías

Los almacenes centrales deben disponer de los medios mecánicos suficientes y necesarios para la realización de un alojamiento correcto de las mercancías. Si estas son recibidas sobre palets, deberá disponer de alguno de los medios o equipos de manutención para poder manejarlos con comodidad y seguridad, así como introducirlos en la zona de almacenamiento.

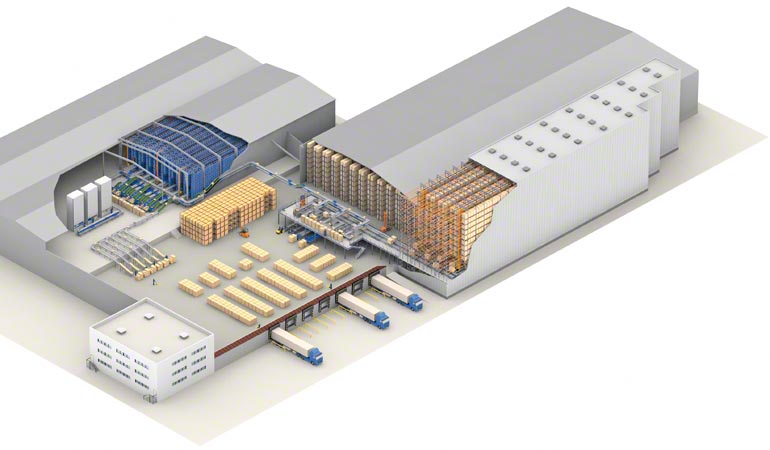

Almacén central con los equipos de manutención necesarios para manipular la carga

Si por el contrario la mercancía es recibida a granel, es necesario no sólo que se disponga de los medios requeridos para su movimiento, sino que en ocasiones también es preciso que se cuente con las herramientas o máquinas para proceder a su envasado. Para ello debe haber disponibles tolvas, cucharas u otros elementos mecánicos adecuados, como mini cargadoras o incluso palas cargadoras, si el volumen y características de la mercancía lo requiere.

En general, no se puede efectuar un almacenamiento correcto ni tampoco se puede exigir una rentabilidad y eficiencia a una instalación si no se la dota de los adecuados medios físicos, humanos y materiales.

Preparación de pedidos con destino a los almacenes regionales

Como se ha indicado al principio de esta página, una de las misiones fundamentales de un almacén central es la de servir de reserva de los centros regionales o locales, por lo que una función primordial que debe cumplir es la de la preparación de los pedidos que éstos le soliciten. Esta operación puede llevarse a cabo diaria, semanal, mensual o bimensualmente (o más diferida, incluso), dependiendo de la periodicidad necesaria, de los productos que se manejen y de su tamaño.

El siguiente apartado se dedicará al análisis de los diferentes sistemas y métodos que se pueden encontrar para la preparación de pedidos. Todos ellos están estudiados para aplicaciones concretas, por eso su utilización se basa en la adaptación a las necesidades específicas de cada empresa.

Cabe subrayar en este punto que, para que un almacén central pueda realizar una buena preparación de pedidos es imprescindible que se dejen espacios para tal fin en las estanterías o en el suelo y para ello es fundamental que haya un almacenamiento correcto.

Normalmente, la preparación de pedidos en un almacén central debe ser efectuada en el suelo o mediante sistemas automáticos o semiautomáticos; al menos, así debería proyectarse. Esto proporciona una mayor capacidad de alojamiento, así como una mejora en la facilidad y rapidez de la operación.

La razón de que se produzcan esas dos ventajas se debe a dos factores principales:

- A la posibilidad de llenar completamente los huecos de las estanterías, lo que evidentemente aumenta la capacidad de almacenamiento en comparación con la preparación en estantería, que hace que el hueco o los huecos destinados a tal efecto estén la mayor parte del tiempo semivacíos.

- En segundo lugar, el suelo es el nivel idóneo para que el personal ejecute estas operaciones, con lo cual su rendimiento se multiplica y ello trae consigo esa facilidad (menor número de errores) y esa rapidez que se han indicado.

Por otra parte, la preparación de pedidos mediante sistemas automáticos o semiautomáticos reduce los tiempos empleados. Ahora bien, para lograr el mayor rendimiento posible es necesario que los pedidos se programen adecuadamente, para lo que es muy importante que se realicen, a ser posible, por unidades de carga completas.

Otro factor que influye en la agilidad y eficiencia es la capacidad del almacén central para conocer permanentemente las necesidades del resto de puntos de la cadena y prevea, con la mayor antelación posible, sus solicitudes.

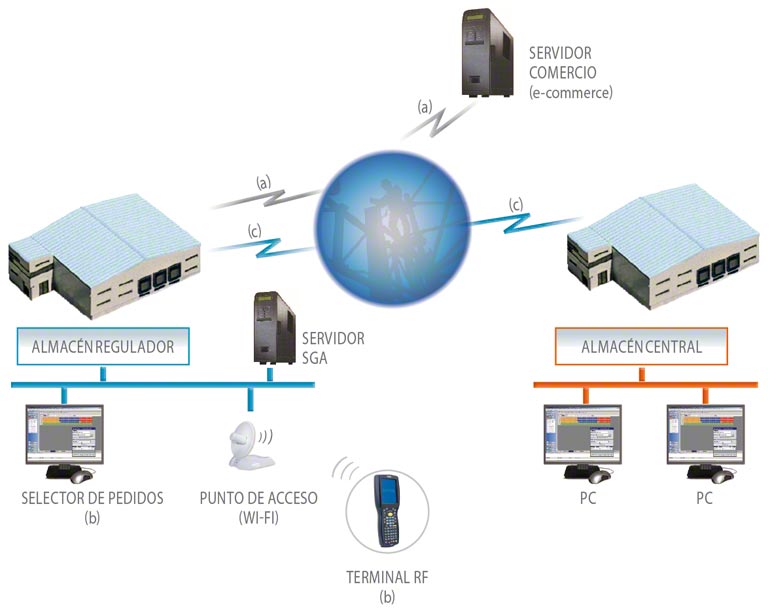

¿Cómo se puede lograr esa previsión? El único sistema eficaz para lograrlo es la información y cuanto más rápida y precisa sea, mejores serán los resultados. Por eso, es indispensable establecer una comunicación en tiempo real entre todos los eslabones de la cadena, desde el más remoto punto de consumo final (por ejemplo, el comercio que expende los artículos), hasta el ordenador central del punto de producción o recolección.

Partes de un almacén central

La comunicación entre el comercio y el almacén regulador se produce en línea. El enlace entre el almacén regulador y el selector de pedidos se realiza de operador a ordenador, mediante un escáner que se comunica por ondas de radio. Por último, la comunicación entre el almacén regulador y el central se realiza de ordenador a ordenador, de nuevo, en línea.

El sistema puede tener diversas variaciones y existen otras alternativas. Las empresas especializadas en las tecnologías de la información son las más adecuadas para facilitar las soluciones y el diseño de las comunicaciones necesarias. Además, para lograr que todo permanezca bajo control es imprescindible contar con un buen sistema de gestión de almacenes (SGA).

Expedición eficiente de los pedidos

El tiempo en la expedición de pedidos es fundamental para evitar demoras y rupturas de las cadenas de distribución. Por eso, una de las funciones de un almacén central es, precisamente, la de realizar dicha operación ágilmente.

La rapidez en la ejecución de las expediciones es solamente una consecuencia de una correcta organización de todos los aspectos que se han explicado en los apartados anteriores. Si todas esas funciones se realizan de la manera más adecuada, la expedición de pedidos se simplifica y se acelera.

Por contra, si aparecen atascos y se generan cuellos de botella en alguno de los puntos anteriores, la expedición de pedidos se convierte en un caos y se ralentiza. Por eso es esencial que en el interior de la instalación se trabaje coordinadamente y esa es la responsabilidad más importante de un buen jefe de almacén.