El efecto panal en almacenes: qué es y cómo reducirlo

El efecto panal, en el contexto de los almacenes, consiste en la pérdida de capacidad de almacenamiento efectiva derivada de un exceso de ubicaciones vacías que, en la práctica, no pueden usarse por estar reservadas para ciertas referencias. Esta circunstancia es habitual cuando hay un criterio de ubicaciones muy rígido, como puede ocurrir en algunos sistemas de almacenamiento compacto. Si se extraen unidades de carga y no hay suficiente stock de la misma referencia para rellenar las ubicaciones vacías, no es posible alojar una referencia diferente para ocupar los espacios libres.

Existen soluciones logísticas que palian las consecuencias del efecto panal en los almacenes que lo padecen. Veamos en este artículo cuáles son y cómo implementarlas en una instalación.

Qué es el efecto panal

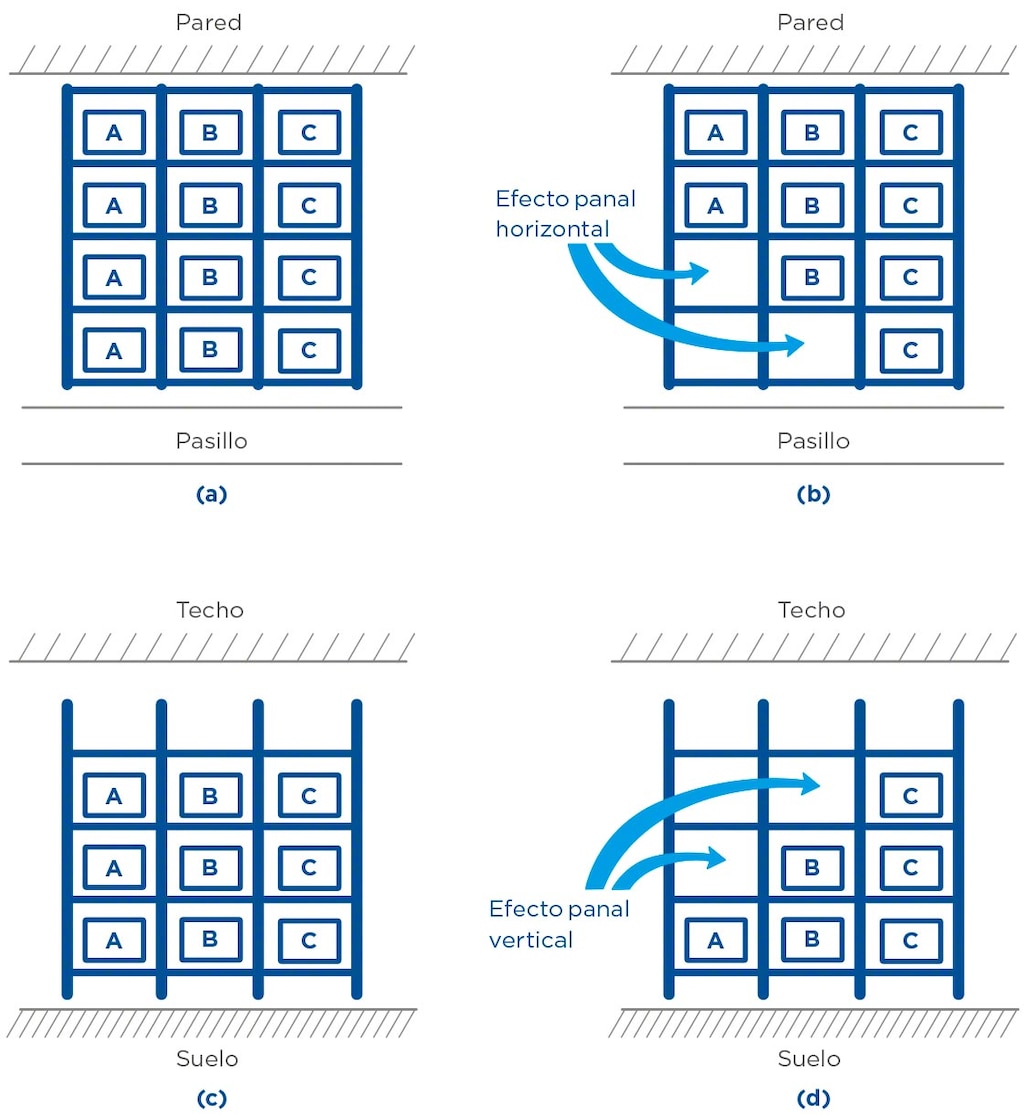

El efecto panal, también conocido como efecto colmena y, en inglés, como warehouse honeycombing, hace referencia al espacio vacío, pero sin poder utilizar, que se produce en los almacenes y que guarda relación directa con la pérdida de capacidad efectiva de almacenamiento. Puede aparecer en instalaciones con estrategias de ubicación por localización fija (en contraposición al almacenamiento caótico) o en las que se emplean sistemas de almacenaje por compactación, como las estanterías compactas drive-in, cuando se utilizan en instalaciones que no se ajustan a sus requerimientos. Si el hueco vacío, pero no disponible, aparece en altura, constituirá el efecto panal vertical y, si aparece en profundidad, efecto panal horizontal.

Veamos un ejemplo con las estanterías drive-in, donde se repite una misma referencia en toda la altura y profundidad de la calle de almacenaje. El efecto panal tiene lugar cuando se liberan ubicaciones de esa calle (aunque no todas) y la nueva carga que almacenar no se corresponde con esa referencia. El resultado es una pérdida temporal de espacio de almacenaje. Ante esta situación, hay almacenes que optan por mezclar referencias en una misma calle, si bien esto complica las operativas, ya que para acceder a algunos palets habrá que retirar previamente otros.

En almacenes con una estrategia de ubicaciones rígida, a menudo es inevitable perder una cierta capacidad de almacenamiento, y que el número de unidades almacenadas sea inferior a la capacidad global de la instalación. Sin embargo, aunque se pierda capacidad, el espacio aprovechable aún puede ser superior al que se obtendría con sistemas de almacenaje con acceso directo y sin efecto panal. Es decir, bajo ciertas condiciones, una configuración con efecto panal puede ser preferible a otra sin ese efecto.

Causas del efecto panal

El efecto panal en los almacenes puede originarse por múltiples causas, entre ellas:

- Estrategia de ubicación de producto: si existe un criterio o norma de ubicación fija (las referencias siempre se ubican en un mismo sitio), puede entrañar un efecto panal, porque es difícil que la mercancía a reponer coincida exactamente con las ubicaciones disponibles para cada referencia.

- Mala gestión del almacén: la falta de organización en la gestión de stock es una de las principales razones del efecto panal. Esto puede generar pérdidas de stock que impidan el control sobre las ubicaciones de almacenaje, creando espacios vacíos que no se aprovechan por desconocimiento. Este efecto también puede aparecer cuando se coloca mal la mercancía.

- Error en la paletización: una equivocación en el proceso de paletización puede implicar errores a la hora de almacenar mercancía. De hecho, cuando la carga sobrepasa los límites del palet o está apilada irregularmente es posible que se cree un espacio vacío de almacenaje que no se puede emplear.

- Profundidad del canal: los sistemas de almacenaje con mayor profundidad cuentan con más riesgo de aparición del efecto panal horizontal, sobre todo cuando se aplica el método de extracción de producto LIFO ―el último producto en almacenarse es el primero en salir―.

Cómo medir el efecto panal

La pérdida de capacidad efectiva producida en almacenes por el efecto panal puede calcularse mediante la siguiente fórmula:

Capacidad efectiva (%) = (espacio cúbico utilizado / capacidad total de almacenaje) x 100 = (nº ubicaciones ocupadas) / (nº ubicaciones totales) x 100

Esta fórmula señala el porcentaje de espacio de almacenaje ocupado en un momento concreto en comparación con la capacidad máxima del almacén. Para tener una idea más precisa de la eficiencia del almacén, este porcentaje debería calcularse de forma periódica y después determinar la media en un período más prolongado. En almacenes de alta densidad, se tiende a considerar un nivel de ocupación alto de las ubicaciones de almacenaje cuando el resultado es cercano al 85%.

Por ejemplo, si el almacén cuenta con 1.679 m3 ocupados y su capacidad máxima es de 2.000 m3, la ocupación del almacén será del 84%. En otras palabras, la diferencia resultante constituiría una pérdida de espacio de almacenaje por efecto panal del 16%.

Cómo paliar el efecto panal

El efecto panal puede conllevar un sobrecoste para el almacén. Si bien no siempre puede ser eliminado, existen soluciones logísticas que disminuyen su impacto de modo significativo.

Una manera de reducir las ubicaciones vacías es la implementación de un software de gestión de almacenes (SGA). Este programa de gestión posibilita una estrategia de ubicación de producto caótica, es decir, no se establece una ubicación fija para cada referencia y estas pueden a priori ser almacenadas en cualquier hueco disponible. Así, se aprovechan todos los espacios de las estanterías convencionales para palets o de picking. El software garantiza el control total sobre el stock, a la vez que automatiza el depósito tomando en cuenta variables como la rotación del producto.

Cuando es necesario compactar mercancía muy heterogénea, las estanterías móviles para palets resultan una buena opción para evitar el efecto panal. Todas las existencias son perfectamente accesibles gracias a la posibilidad de abrir y cerrar los pasillos de trabajo. La configuración de este sistema de almacenaje hace que no se desaproveche ningún espacio cuando se aplica el criterio de ubicación caótica.

En cambio, al almacenar mercancía homogénea, las estanterías drive-in representan la solución más tradicional de compactación. No obstante, este sistema obliga a repetir una misma referencia en toda la calle (tanto en profundidad como en niveles), aumentando el riesgo de efecto panal. Una forma de minimizarlo es con un sistema de almacenaje Pallet Shuttle: un carro con motor eléctrico que se ubica en estanterías por compactación para organizar los palets en el interior de los canales. Las carretillas no penetran en las estanterías y las referencias pueden ser distintas en cada nivel de almacenaje, lo que incrementa la capacidad efectiva del sistema. Otra solución compacta que también permite almacenar una referencia por nivel son las estanterías push-back y las dinámicas para palets, gracias al uso de rodillos y a la fuerza de la gravedad.

Las soluciones anteriores reducen el efecto panal vertical. Sin embargo, todavía es posible que se genere un efecto panal horizontal (canales medio vacíos). Para ello, la siguiente medida a adoptar sería ajustar bien la profundidad de los canales para rebajar el riesgo de pérdida de capacidad efectiva.

Ejemplo de efecto panal: el caso de SLVA

El productor de leche francés SLVA implantó un almacén de 4.000 m2 ―con solo 2.829 m2 dedicados al almacenamiento― para albergar más de 7.000 palets. Con el objetivo de optimizar la extracción y depósito de su mercancía, Mecalux equipó la instalación con la solución Pallet Shuttle, que posibilita el almacenamiento de diferentes referencias por módulo (una por canal).

La compañía cuenta con tres bloques de estanterías por compactación de diferente profundidad según la rotación del producto. Para minimizar el efecto panal, estos sistemas de almacenaje están dotados de un carro motorizado que organiza el canal y evita la aparición de huecos inhábiles. La división por bloques ayuda a mitigar el efecto panal al almacenar productos de diferente rotación en estanterías de distintas profundidades.

Por ejemplo, en uno de los bloques de estanterías, con capacidad para 3.792 palets, el carro motorizado puede gestionar hasta 24 unidades de carga en profundidad, ayudando a paliar el efecto panal. La clasificación por rotación sitúa los productos de menor consumo en otro bloque de estanterías de solo tres palets en fondo por nivel.

Efecto panal: elegir la solución de almacenaje adecuada para cada almacén

En un almacén manual, sobre todo si posee estanterías por compactación, el movimiento de mercancía crea espacios vacíos, temporalmente inhábiles, que impiden aprovechar la capacidad efectiva del almacén.

A fin de frenar el impacto del efecto panal en el almacén, es necesario consultar con un proveedor de soluciones de intralogística de confianza que diseñe una solución basándose en las características de la empresa. En Mecalux te ofrecemos 50 años de experiencia en soluciones logísticas que maximizan el rendimiento del almacén. Contacta con nosotros y te asesoraremos sobre cómo agilizar las operativas y optimizar el espacio efectivo de almacenaje.