¿Cómo calcular el stock óptimo en un almacén?

Mantener un nivel de stock óptimo en un almacén es clave para contar con una logística eficiente y evitar sobrecostes en el proceso de almacenaje. Pero, ¿cuál es el número de existencias preciso para atender adecuadamente la demanda de un producto sin caer en una rotura de stock?

En este artículo examinamos qué es el inventario óptimo en logística, qué diferencias existen entre este concepto y el stock mínimo y el de seguridad, a la vez que desciframos la fórmula para contar con un nivel de existencias acorde a la demanda, a la instalación y al progresivo crecimiento de la compañía.

Definición de stock óptimo: ¿qué es y cómo se aplica?

El concepto logístico de stock óptimo define la cantidad exacta de inventario que una compañía precisa para cumplir con la demanda habitual sin que se produzca una rotura de stock. En otras palabras, se trata de obtener la máxima rentabilidad y reducir al mínimo los costes de almacenaje.

No se debe confundir este concepto con el de stock medio, que es un promedio de las existencias que hay en el almacén. Este número oscila entre el stock máximo, que es la cantidad total de artículos que se pueden almacenar en la instalación teniendo en cuenta los metros cuadrados y los sistemas de almacenaje, y el punto de pedido o stock mínimo, que es el límite en el cual una empresa debe aprovisionarse de producto.

Cómo determinar el stock óptimo

¿Qué factores debe contemplar el jefe de logística para determinar el stock óptimo? Si bien depende de la estrategia de cada empresa, estas son las cuatro principales consideraciones que tener en cuenta:

- Demanda del cliente: el responsable de logística ha de analizar, junto con el departamento de contabilidad y gerencia, la evolución de la demanda a lo largo de los años, la previsión de esta para cada referencia, su estacionalidad en relación a cada producto, etc.

- Rotación de existencias: el responsable debe conocer cuál es la rotación de cada referencia para gestionar adecuadamente la ubicación de las mercancías. El método ABC es un criterio común para ordenar las existencias según su demanda.

- Tipo de producto. Las características de cada producto ─y el sector de negocio de la compañía─ serán fundamentales a la hora de valorar el stock óptimo según los sistemas de almacenaje instalados. Nada tiene que ver, por ejemplo, la logística alimentaria, donde se requiere frío en el proceso de almacenamiento pues la mercancía es caduca, con el almacenamiento de cableado o de tuberías, cuyo producto requiere de sistemas de almacenamiento específicos, que se adapten a las particularidades de los productos.

- Stock máximo, stock mínimo y stock de seguridad. A partir de estos tres valores numéricos, se puede calcular el stock óptimo de cada SKU. Así pues, espacio, metodología, sistemas de almacenaje y equipos de manutención determinarán el stock máximo, mientras que la demanda y la capacidad de gestionar cada pedido, el mínimo. Por su parte, las características del negocio definirán el stock de seguridad o de protección que es necesario en cada instalación.

- Lead time. El jefe de almacén también ha de conocer el lead time de cada proveedor. Esto es, el tiempo de espera transcurrido entre que se genera una orden de entrada en el almacén hasta que el proveedor entrega el producto.

En una logística donde cada vez es más importante la eficiencia y la reducción de los costes de almacenamiento, obviar el stock óptimo puede entrañar graves consecuencias para la compañía, como procesos de almacenaje ineficientes, un costoso sobrestock o, sobre todo, el deterioro de las existencias del almacén, especialmente si estas son perecederas.

Óptimo, mínimo o de seguridad: tipos de stock

Es imposible comprender el stock óptimo sin entender previamente otros conceptos como el stock de maniobra, el stock de seguridad o el punto de pedido. Veamos los diferentes tipos de stock según la estrategia logística:

- Stock disponible: la cantidad de existencias que hay en el almacén y que están disponibles para ser incluidas en cualquier pedido. A partir del stock disponible, también conocido como de maniobra, se ejecutan todos los procesos logísticos.

- Stock mínimo: cantidad mínima de cada producto que el almacén debe tener para responder a la demanda de un producto.

- Stock de seguridad: toda instalación debe contar con un stock de seguridad (o de reserva) con el objetivo de que no se produzca una rotura de stock en caso de un aumento de la demanda inesperado.

- Punto de pedido: valor numérico establecido en la estrategia logística y que determina cuándo hay que realizar un pedido a un proveedor. Se sitúa entre el stock mínimo y el stock óptimo.

- Stock máximo: es el número de existencias que nunca debe superarse para garantizar la operabilidad en la instalación. Está relacionado con la capacidad de almacenaje de la instalación y la fuerza laboral de que dispone la empresa.

Una vez aclarados estos conceptos, podremos calcular el stock óptimo que, como hemos comentado, es el número de existencias a mantener para que la empresa obtenga la máxima rentabilidad, y pueda al mismo tiempo responder tanto a la demanda existente como a las eventuales fluctuaciones que pueda haber.

La fórmula del stock óptimo

Una vez que el jefe de logística ya ha tenido en cuenta las consideraciones expuestas en el punto anterior, debe emplear la fórmula del cálculo del stock óptimo para conocer la cantidad de cada artículo que tiene que haber en el almacén. Este dato se obtiene a partir de la cantidad óptima de pedido, a la que hay que sumar el stock mínimo y el stock de seguridad que debe haber en el almacén. A continuación, explicamos cómo obtener esas variables:

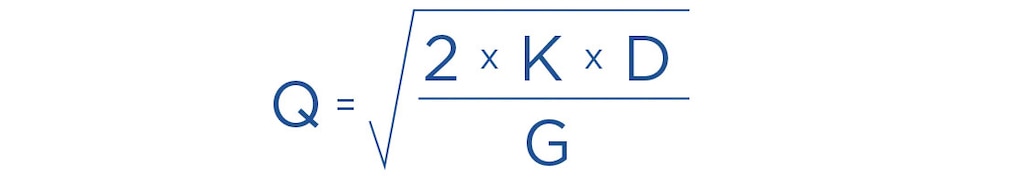

La cantidad óptima de pedido guarda relación con el Modelo de Wilson, cuyo objetivo es, a partir de la cantidad y la frecuencia con la que se realizan los pedidos a los proveedores, lograr una óptima gestión del stock y de la adquisición de materias primas. Para calcular este valor numérico, ha de aplicarse la siguiente fórmula:

Donde Q es la cantidad óptima de pedido, D es la demanda anual de la materia prima a analizar, K es el coste de realizar cada pedido y G es el coste de almacenar un producto durante un tiempo determinado. Así pues, gracias al Modelo de Wilson, el responsable de almacén conocerá cuándo debe realizar cada pedido.

Además de la cantidad óptima de pedido, es necesario obtener el stock mínimo de un almacén y el stock de seguridad. Para conocer el stock mínimo de un almacén, la fórmula es la siguiente:

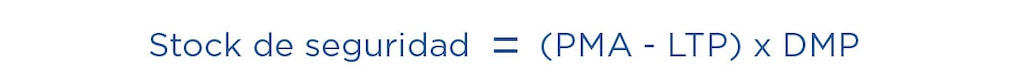

A este cálculo hay que sumarle el stock de seguridad, que se calcula a partir de las siguientes variables:

- Lead time de los proveedores en circunstancias normales (LTP).

- Plazo máximo de aprovisionamiento en caso de que surja algún inconveniente (PMA).

- Demanda media del producto (DMP).

Finalmente, la fórmula del stock óptimo sería de la siguiente manera:

Stock óptimo = cantidad óptima de pedido + stock mínimo + stock de seguridad

Ejemplo de cómo calcular el stock óptimo

Veamos las fórmulas anteriores con un ejemplo concreto. Una empresa requiere de 80.000 tornillos anuales para fabricar unas planchas metálicas que posteriormente comercializa.

Cada pedido que realiza la compañía a su proveedor de tornillos le cuesta 100 euros, mientras que el coste de almacenar un tornillo supongamos que es de 5 céntimos al año. Por tanto, ¿cuál es el stock óptimo de tornillos que debe disponer en sus instalaciones?

Como hemos dicho, el primer paso para calcular el stock óptimo es conocer la cantidad óptima de pedido. Empleando la fórmula, donde K (el coste de cada pedido) es 100 € , D (la demanda anual) es 80.000 tornillos y G (el coste unitario de almacenar un tornillo) es 0,05 €, obtenemos una Q de 17.888 tornillos.

Q o cantidad óptima de pedido = √((2 x 100 x 80.000) / 0,05) = 17.888 tornillos

Posteriormente, para calcular el nivel de existencias óptimo, será preciso determinar el stock mínimo que debe haber en el almacén. Para ello hay que averiguar cuántos tornillos demanda la empresa por unidad de tiempo (diariamente). Si calculamos que la compañía opera 250 días al año, resulta que requiere de 320 unidades diarias. En consecuencia, si el lead time del proveedor es de justo una semana, el stock mínimo necesario será de 2.240 unidades.

Stock mínimo =(80.000/250) x 7 = 320 x 7 = 2.240 tornillos

Para finalizar, calcularemos el stock de seguridad con el que debe contar el almacén. Si el plazo máximo de entrega de un proveedor en condiciones anómalas es de 21 días, el resultado concluye que el stock de seguridad debe ser de 4.480 unidades.

Stock de seguridad =(21-7) x 320 = 4.480 tornillos

Por consiguiente, el stock óptimo es de 24.608 tornillos; el resultado de sumar la cantidad óptima de pedido (17.888), el stock mínimo (2.240) y el stock de seguridad (4.480).

Stock óptimo =17.888+ 2.240 + 4.480 = 24.608 tornillos

La digitalización del stock óptimo

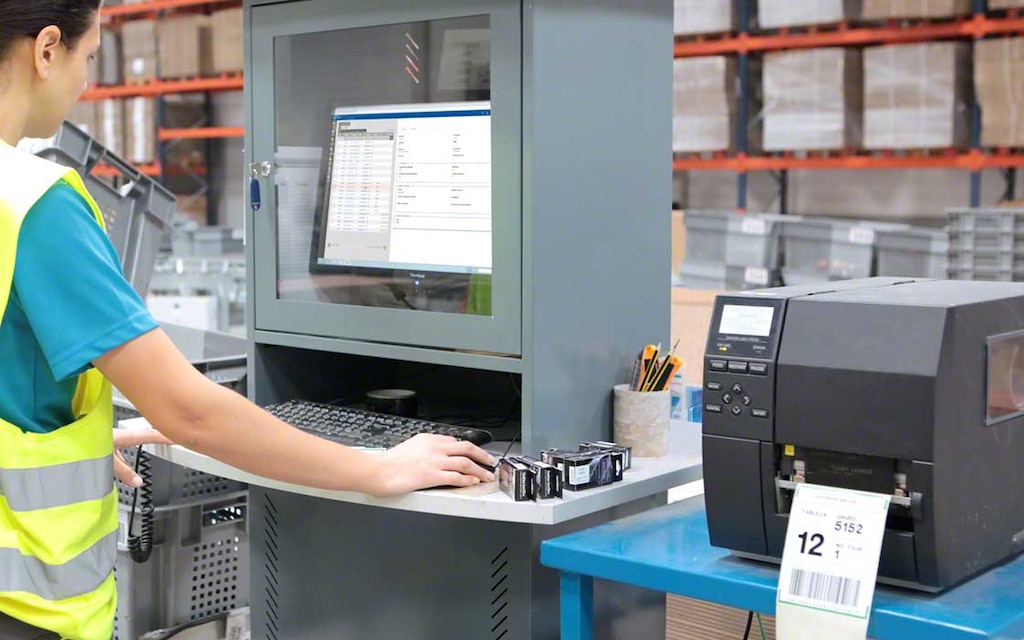

La digitalización de los procesos logísticos ha logrado automatizar múltiples tareas que hace unos años provocaban errores y pérdidas de tiempo para los operarios. La implementación de un ERP (Enterprise Resources Program) es clave para la gestión integrada de pedidos en el almacén, para conocer la demanda de cada producto y el lead time de cada proveedor, entre otras cuestiones. En definitiva, ayuda al jefe de logística a calcular el stock óptimo y el volumen óptimo de pedidos para cada proveedor.

Una vez calculado el stock óptimo de cada una de las referencias, un sistema de gestión de almacenes (SGA) puede priorizar automáticamente procesos como la reposición en las estaciones de picking, la recepción de órdenes de entrada al almacén e, incluso, la gestión de líneas de producción en la instalación.

Además, estas aplicaciones determinan el stock óptimo para cada una de las referencias, lo que creará automáticamente tareas de reposición en aquellas que estén por debajo del límite preestablecido. En relación a la ubicación de productos en el almacén, un SGA ubica automáticamente cada producto según sus características (rotación de producto, lote o fecha de caducidad), disminuyendo errores e incrementando la productividad en la instalación.

Precisión y flexibilidad: el ‘quid’ de la logística 4.0

Ante un contexto logístico e industrial cada vez más exigente, los jefes de logística se ven obligados a rebajar costes en los procesos de almacenamiento y preparación de pedidos para resultar competitivos. Por ese motivo, aplicar herramientas como el stock óptimo elimina errores y sobrecostes, garantizando que exista el inventario suficiente para atender la demanda de cada referencia sin incurrir en costes innecesarios.

Aun así, cada vez son más los responsables de almacén que introducen soluciones para automatizar los flujos de existencias. Una vez calculado el nivel de existencias óptimo, un SGA, junto con un ERP, permite calendarizar los pedidos a proveedores, secuenciar las tareas de reposición en las ubicaciones, además de otras muchas funcionalidades avanzadas.

En Mecalux disponemos de Easy WMS, un SGA con múltiples aplicaciones en el sector logístico. Si estás interesado en dotar de eficiencia a los procesos de tu empresa y llevar un control óptimo sobre el stock, no dudes en contactar con nosotros. Un experto consultor te asesorará sobre la mejor solución digital para tu compañía.